فهرست مطالب

Toggleامولسیون AKD

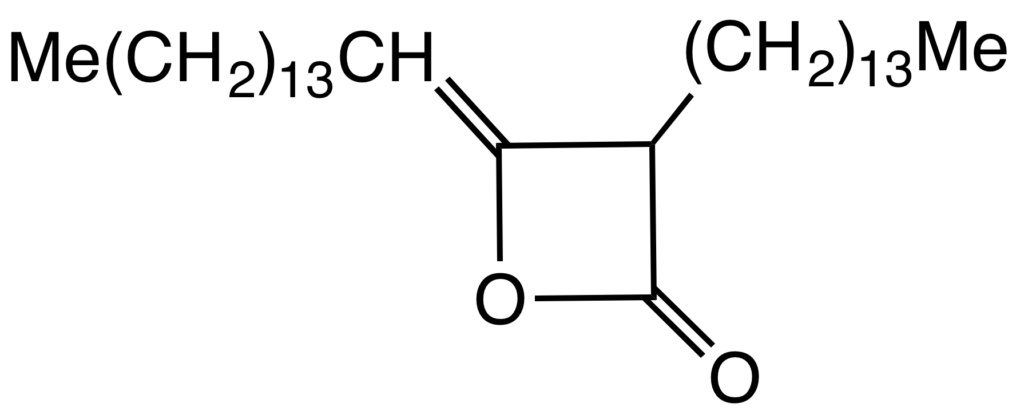

- امولسیون AKD یک ماده آهارزنی کاغذ است که به خمیر کاغذ افزوده شده و باعث کاهش جذب آب کاغذ می شود.

- AKD یا “آلکیل کتون دیمر” یک ماده غیر یونی و سنتزی است که بطور ذاتی هیچگونه جاذبه ای نسبت به الیاف سلولزی با بار آنیونی ندارد.

- برای تثبیت این مواد روی الیاف کاغذ باید از کمک نگهدارنده ها ، نشاسته کاتیونی یا پلیمرهای کاتیونی سنتزی استفاده کرد. گاهی این مواد بطور مستقیم به امولسیون آهار و گاهی نیز بصورت جداگانه اضافه می شوند.

- کاغذهای آهاردهی شده با AKD نسبت به کاغذهای آهاردهی شده با روزین مقاوم تر هستند.

آهاردهی کاغذ با AKD

- AKD بطور برگشت ناپذیر و با پیوند کووالانسی به سطح الیاف متصل می شود.

- واکنش بین AKD و سلولز بسیار کند است. البته قلیائیت خمیر این واکنش را تسریع می کند.

- بی کربناتها و پلیمرهایی که دارای گروه های عاملی آمین هستند اثر ویژه ای در تسریع واکنش آهار با الیاف سلولزی دارند. لذا معمولاً این مواد بعنوان مواد تقویت کننده آهار به آن اضافه می شوند.

- تیمار حرارتی مناسب در بخش خشک کن برای آهاردهی با AKD ضروری است. حرارت باعث انتشار و جابجایی آهار روی الیاف و بهبود توزیع آن می شود.

- رطوبت کاغذ باعث کند شدن واکنش AKD با کاغذ می شود.

- زمانیکه رطوبت کاغذ به ۲۰ درصد میرسد ذرات آهار از آب جدا شده و با الیاف واکنش می دهند.

- در آهاردهی با AKD ، فرآیند تا مدتها بعد از تولید کاغذ ادامه دارد و این بدلیل کند بودن واکنش آهار با الیاف است.

- زمان رسیدن به آهاردهی نهایی، تابع دمای خشک کن و دمای انبار است.

تاثیر خشک کردن کاغذ

- دمای خشک کن های اولیه ماشین کاغذ باید تا حد امکان بالا نگه داشته شود تا پروراندن آهار به حد قابل قبول برسد. این روش باعث نسبت مطلوب پروراندن آهار نسبت به هیدرولیز آن می شود.

واکنش AKD با آب

- AKD با گروه های هیدروکسیل آب واکنش داده و هیدرولیز می شود.

- محصول هیدرولیز AKD سبب آهاردهی کاغذ نمی شود همچنین هیدرولیز آهار AKD باعث کاهش کارایی آهاردهی می شود.

- سرعت هیدرولیز آهار در امولسیون محصول نسبتاً کند است و امولسیون آهار تا ده ها روز در دمای معمولی می تواند پایدار بماند.

- با توجه به کاهش سرعت هیدرولیز آهار ، امولسیون آهار را نزدیک به دمای انجماد تا ماه ها می توان نگهداری کرد.

مشخصات امولسیون AKD

- امولسیون AKD شامل AKD ، نشاسته کاتیونی یا پلیمرهای کاتیونی و دیگر افزودنیهای پایدارکننده امولسیون می باشند.

- غلظت امولسیون های موجود در بازار معمولاً حدود ۶ -۱۵ درصد است.

- اندازه ذرات ۱ الی ۵ میکرون و PH آن ۳ الی ۴.۵ است.

- مدت نگهداری امولسیون به شرط نگهداری در دمای ۲۰ الی ۲۴ درجه سانتیگراد حدود یک ماه است.

روش استفاده از AKD

- قبل از افزودن آهار، مقدار ماده خشک آن را در محصول خریداری شده تعیین کنید تا امکان محاسبه مصرف AKD برای هر تن کاغذ تولیدی را بتوانید انجام دهید..

- برای افزایش پخش آهار ، آنرا درست قبل از افزودن به سوسپانسیون خمیر تا ۱۰ برابر در همزن استاتیک بصورت آنلاین بایستی رقیق کنید. توجه کنید که رقیق سازی در مخزن باعث هیدرولیز آن می شود.

- بهترین محل افزودن آهار قبل از فن پمپ تا قبل از پرشر اسکرین می باشد. در این حالت آهار زمان کمتری با آب در تماس می باشد.

- مقدار مصرف، بسته به میزان آهاردهی و نوع کاغذ از ۰.۰۵ درصد تا ۱۰ درصد کاغذ تولیدی برای محصولات خاص و کاملاً ضد آب متغیر می باشد.

- ماندگاری AKD بر روی توری با مکانیسم دلمه شدگی ناهمگن انجام می شود.

- جهت بهبود ماندگاری آهار می توان از کمک نگهدارنده های کاتیونی استفاده کرد.

- تلاطم زیاد امولسیون با پره های همزن و مجاورت آهار با آب از عوامل مضری است که باعث کاهش ماندگاری آهار روی توری می شوند.

تاثیر قلیائیت بر کارایی آهار AKD

- بهترین PH خمیر در هدباکس برای آهارزنی با AKD حدود ۸ الی ۹ می باشد. در PH های کمتر از ۷، کیفیت آهاردهی بشدت کاهش می یابد.

- هرگاه میزان قلیائیت خمیرکاغذ به ۱۵۰ تا ۲۵۰ میلی گرم بر لیتر برسد، کارایی آهار AKD به حداکثر میزان خود می رسد.

- برای افزایش قلیائیت خمیر می توان مقداری بی کربنات سدیم یا کربنات سدیم به خمیر اضافه نمود.

تاثیر پرکننده ها بر آهاردهی با AKD

- پرکننده ها اثر نامطلوبی بر آهاردهی دارند.

- پرکننده ها بدلیل سطح ویژه بالا ، آهار بیشتری به خود جذب می کنند.

- آهار متصل شده به پرکننده دیگر نقشی در آهاردهی کاغذ ندارد.

تاثیر نرمه الیاف بر آهاردهی با AKD

- اثر افزایش مقدار نرمه ها ، همانند اثر پرکننده ها است با این تفاوت که آهار جذب شده در نرمه ها در افزایش کارایی آهار نقش دارد.

- به هر حال، افزایش میزان نرمه در خمیر کاغذ بدلایل مختلف نظیر پالایش بیش از حد و ریز شدن طول الیاف و یا بازیافت متعدد کاغذ باطله،باعث مصرف بیشتر آهار می شود.

تاثیر نوع الیاف بر آهاردهی با AKD

- خمیر رنگبری نشده آسانتر از خمیر رنگبری شده آهاردهی می شود.

- خمیرهای با مقدار آلفاسلولز بالا مشکلتر از خمیرهای رنگبری شده آهاردهی می شوند و آهار بیشتری مصرف می کنند.

- خمیرهای سولفیت اسیدی از خمیرهای کرافت آهارپذیری کمتری دارند.

- با اندازه گیری بار الکتروسینتیک می توان قابلیت آهارپذیری یک خمیر را تخمین زد.

- خمیرهای بازیافتی بدلیل میزان زیاد بار آنیونی، تمایل کمتری به آهاردهی دارند و مصرف آهار در آنها برای رسیدن به مقدار مناسب آهاردهی، بیشتر است.

تاثیر افزودنیها بر آهاردهی با AKD

افزودنیهای مضر

-

- ضد کف و سایر مواد فعال کننده های سطحی

- روغن ها و روان کننده ها که بیشتر در بخش کوتینگ استفاده می شوند

- مواد نرم کننده آب

- مواد شیمیایی اکسید کننده

- رنگ های آنیونی

- کلیه افزودنی های آنیونی

افزودنیهای مفید

-

- رزینهای مقاومت تر

- کمک نگهدارنده ها

- عوامل افزاینده میزان آبگیری از توری

- نشاسته کاتیونی

- رزینهای مقاومت خشک

تاثیر آلوم بر آهاردهی با AKD

- آلوم بطور مستقیم بر آهاردهی با AKD اثر نامطلوب دارد.

- آلوم در کاغذسازی قلیایی برای خنثی سازی مواد مزاحم بکار می رود.

- اگر برای دفع بار آنیونی خمیر از آلوم استفاده می کنید، محل افزودن آلوم باید قبل از افزودن AKD و کاملاً مجزا از آن باشد ، در اینصورت آلوم بطور غیر مستقیم باعث بهبود آهاردهی می شود.

- از مصرف زیاد آلوم در کاغذسازی قلیایی بایستی خودداری شود.

پدیده وارونگی آهاردهی با AKD

- پدیده “وارونگی آهار” یا “آهار ناپایدار” پدیده ای است که پس از تولید کاغذ و زمان انبارش کاغذ، به مرور زمان جذب آب کاغذ افزایش پیدا می کند.

- وارونگی آهار کاغذهای آهاردهی شده با AKD با سرعت بسیار کمی انجام می شود و ممکن است هفته ها طول بکشد.

- کاغذهای حاوی کربنات کلسیم رسوبی به فرایند وارونگی آهار حساس تر می باشند.

- آهار جذب شده به مواد پرکننده یا مواد معدنی باقیمانده در کاغذ پس از مدتی هیدرولیز شده و به پالمیتون نامطلوب که در آهاردهی موثر نیست تبدیل می شود.

- واکنش هیدرولیز آهار با افزایش قلیائیت و PH خمیرکاغذ بیشتر می شود.

عوامل موثر بر پدیده وارونگی آهار

- مصرف کربنات کلسیم رسوبی با سطح ویژه بالا

- افزایش بیش از حد قلیائیت

- افزایش بیش از حد PH (بیش از ۹)

- استفاده از پرکننده هایی نظیر خاک رس و دی اکسید تیتانیوم در قلیائیت بالای خمیرکاغذ

- مصرف کم آهار

مشکلات بالقوه در استفاده از AKD

- بر جای ماندن کرک بر روی پرس(بدلیل استفاده از کاغذهای بازیافتی و باقی ماندن روزین در سیستم)

- آهار ناکافی قبل از سایز پرس (راه حل: کنترل PH ، کنترل قلیائیت ، خشک کردن در دامنه مطلوب)

- صابونی شدن سطح کاغذ (بدلیل اینکه AKD یک ماده مومی است)

الزامات در آهارزنی داخلی با AKD

- PH خمیر بایستی حدود ۸ الی ۸.۵ حفظ شود.

- استفاده از کربنات کلسیم بعنوان فیلر به این امر کمک می کند.

- میزان ماندگاری در گذر اول (FPR) بایستی در حداکثر مقدار ممکن قرار گیرد.

- دمای خمیر نبایستی زیاد بالا باشد. دمای زیاد آب سفید باعث هیدرولیز آهار می شود.

- تا جائیکه امکان دارد آهار را دیرتر به خمیر اضافه کنید ، مثلاً جایی درست قبل از فن پمپ.

- از تماس بخار در نزدیکی آهار پرهیز کنید.

- در بخش خشک کن بهتر است دمای سیلندرهای خشک کن اول بالا باشد و گرادیان حرارتی سریعتر افزایش یابد.

- زمان عملکرد آهار در رطوبتهای زیاد کاغذ طولانی تر است.

- بهتر است رطوبت کاغذ قبل از سایز پرس به حدود ۴ درصد برسد.

- کاغذ را با دمای بالا به پوپ ریل بفرستید.

- میزان آبگیری در توری و پرس را به حداکثر برسانید.

- با افزایش آبگیری در بخش توری و پرس، رطوبت ورودی به خشک کن بایستی به حداقل مقدار ممکن برسد.

آهاردهی با AKD در چه کارخانجاتی پیشنهاد می شود؟

- کارخانجاتی با ماشینهای کاغذ سرعت بالا

- کارخانجاتی با سیستم چرخش آب بسته

- کارخانجاتی با حداقل تغییر نوع محصول

- کارخانجاتی با حداقل نوسانات گراماژ

- کارخانجاتی با تولید کاغذهای سبک (AKD برای آهار مقواهای خاص توصیه نمی شود)

خواننده گرامی، در این مقاله سعی بر این بود تا بطور خلاصه فقط به جنبه های کاربردی امولسیون AKD بپردازیم تا عموم فعالان صنایع سلولزی بخصوص پرسنل تولید و کنترل کیفیت کارخانجات تولید کاغذ، بتوانند در کوتاهترین زمان ممکن محتوای مفیدی را مطالعه و در کار خود از آن استفاده کنند. لطفاً هرگونه سوال، نظر و پیشنهادی نسبت به این مقاله دارید در بخش نظرات برای ما ارسال کنید تا در نگارش مقالات بعدی بتوانیم آنچه را شایسته شماست، ارائه کنیم.

تامین کننده این محصول هستید؟

اگر تمایل دارید شرکت شما را در این صفحه معرفی کنیم، همین الان مشخصات شرکت خود را از طریق حساب کاربری ثبت کنید.

این مقاله چطور بود؟

لطفاً به این مقاله امتیاز دهید.

میانگین امتیازات: ۵ / ۵. تعداد نظرات: ۱

اولین امتیاز را شما ثبت کنید.

متاسفیم که این مقاله برای شما مفید نبود

به ما در ارتقای این مقاله کمک کنید.

پیشنهادات خود را اعلام نمائید

6 دیدگاهها