فهرست مطالب

Toggleحل ریشه ای مسائل با تکنیک ۵ چرا (۵ Whys)

در دنیای پیچیده امروز، مشکلات در ابعاد مختلف زندگی شخصی و کاری ما بروز میکنند. مواجهه با این چالشها و یافتن راهحلهای مؤثر برای آنها، نیازمند ابزارهایی کارآمد است. یکی از این ابزارهای قدرتمند و در عین حال ساده، تکنیک “۵ چرا” (۵ Whys) است که به شما کمک میکند به جای پرداختن به نشانههای سطحی مشکلات، به ریشه و علت اصلی آنها دست یابید و راهحلهایی پایدار ارائه دهید.

تکنیک ۵ چرا چیست؟

تکنیک ۵ چرا یک روش پرسشگری تحلیلی است که با پرسیدن مکرر سؤال “چرا؟” به دنبال کشف روابط علت و معلولی یک مشکل خاص میگردد. هدف اصلی این روش، فراتر رفتن از دلایل ظاهری و رسیدن به علت ریشهای است که با حل آن، از بروز مجدد مشکل جلوگیری شود. این تکنیک اولین بار توسط ساکیشی تویودا، بنیانگذار شرکت تویوتا، استفاده شد و به بخش جداییناپذیری از سیستم تولید تویوتا تبدیل شد.

فلسفه اصلی این روش مبتنی بر مشاهده دقیق و درک واقعی شرایط موجود است.

چرا از تکنیک ۵ چرا استفاده کنیم؟

استفاده از تکنیک ۵ چرا مزایای متعددی دارد که آن را به ابزاری ارزشمند در حل مسئله تبدیل میکند:

شناسایی علت ریشهای: این تکنیک به شما امکان میدهد تا به عمق مشکلات نفوذ کرده و دلایل اصلی بروز آنها را کشف کنید، نه فقط نشانههای سطحی را برطرف نمایید.

سادگی و سهولت اجرا: تکنیک ۵ چرا نیازی به ابزارها یا دانش تخصصی پیچیده ندارد و به راحتی توسط افراد یا تیمها قابل اجرا است.

پیشگیری از تکرار مشکلات: با شناسایی و رفع علت ریشهای، احتمال تکرار مشکلات مشابه در آینده به میزان قابل توجهی کاهش مییابد.

تقویت تفکر تحلیلی: این روش افراد را تشویق میکند تا به صورت عمیقتر به مسائل نگاه کرده و روابط علت و معلولی را درک کنند.

افزایش کارایی: با حل ریشهای مشکلات و جلوگیری از تکرار آنها، اتلاف منابع (زمان، هزینه، انرژی) کاهش یافته و کارایی کلی افزایش مییابد.

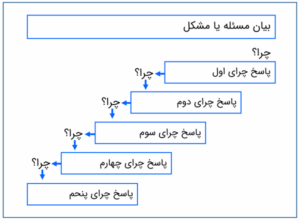

مراحل اجرای تکنیک ۵ چرا:

اجرای تکنیک ۵ چرا فرآیندی ساده و گام به گام است:

۱- مشکل را به وضوح تعریف کنید:

اولین گام، بیان دقیق و مشخص مشکلی است که قصد حل آن را دارید. مطمئن شوید که همه اعضای تیم درک مشترکی از مشکل دارند.

۲- اولین “چرا” را بپرسید:

از خود بپرسید “چرا این مشکل رخ داده است؟” و اولین پاسخ مستقیمی که به ذهنتان میرسد را یادداشت کنید. این پاسخ، علت اولیه یا مستقیم مشکل است.

۳- برای هر پاسخ، دوباره “چرا” بپرسید:

پاسخی که به دست آوردهاید را مبنا قرار داده و دوباره بپرسید “چرا این اتفاق افتاد؟”. این فرآیند پرسش و پاسخ را تکرار کنید.

۴- ادامه دهید تا به ریشه مشکل برسید:

این چرخه پرسش “چرا؟” را تا زمانی ادامه دهید که به پاسخی برسید که دیگر نتوان “چرای” منطقی برای آن مطرح کرد یا پاسخی که به یک فرآیند معیوب یا فقدان یک فرآیند اشاره دارد. عدد ۵ صرفاً یک قاعده سرانگشتی است و ممکن است برای رسیدن به ریشه مشکل به کمتر یا بیشتر از ۵ چرا نیاز داشته باشید.

۵- علت ریشهای را تحلیل کرده و اقدامات اصلاحی را تعیین کنید:

پس از رسیدن به علت ریشهای، آن را به دقت تحلیل کنید و اقدامات لازم برای رفع آن را شناسایی و برنامهریزی نمایید.

۶- اقدامات اصلاحی را مستندسازی و پیگیری کنید:

راهحلهای اجرا شده را ثبت کرده و تأثیر آنها را در بلندمدت پیگیری کنید تا مطمئن شوید مشکل به طور کامل حل شده و مجدداً بروز نخواهد کرد.

محدودیتهای تکنیک ۵ چرا:

با وجود سادگی و کارایی، تکنیک ۵ چرا ممکن است در برخی موارد محدودیتهایی داشته باشد:

۱- سادهسازی بیش از حد مشکلات پیچیده:

برای مشکلات بسیار پیچیده با عوامل متعدد و روابط در هم تنیده، ۵ چرا ممکن است به تنهایی کافی نباشد و نیاز به ابزارهای تحلیلی کاملتری باشد.

۲- وابستگی به دانش و تجربه فرد یا تیم:

کیفیت نتایج به شدت به توانایی و دانش افرادی که سؤالات را میپرسند و پاسخ میدهند وابسته است.

۳- خطر توقف در علائم میانی:

اگر فرآیند پرسش “چرا؟” به درستی هدایت نشود، ممکن است تیم در یافتن علت ریشهای ناکام مانده و در علائم میانی متوقف شود.

مثال کاربردی

پلاگ شدن یا گرفتگی قیفی (نازل خروجی ریجکت) در تمیزکنندههای گریز از مرکز (Centrifugal Cleaners یا Hydrocyclones) یکی از مشکلات رایج و پردردسر در خط تولید خمیر و کاغذ است. این پدیده نه تنها باعث کاهش راندمان جداسازی ناخالصیهای ناخواسته (مانند شن، خرده فلز، پلاستیکهای سنگین، کلوخه های الیاف و نظایر آن) میشود، بلکه میتواند منجر به افت کیفیت خمیر، افزایش بار برگشتی به مراحل قبلی و حتی توقفات ناخواسته خط تولید گردد. بسیاری از اوقات، راهحلهای مقطعی مانند تمیزکاری دستی و مکرر قیفیها به کار گرفته میشود که تنها مشکل را بصورت موقت برطرف میکند و نه علت اصلی آن را.

چگونه با روش “۵ چرا” مشکل پلاگ شدن قیفی کلینرها را حل کنیم؟

بیایید یک سناریوی فرضی را در یک کارخانه کاغذسازی در نظر بگیریم:

مشکل:

قیفی تمیزکنندههای مرحله سوم (Tertiary Cleaners) به طور مداوم دچار گرفتگی (پلاگ شدن) میشود.

شروع تحلیل با “۵ چرا”:

چرا ۱؟

چرا قیفی کلینرهای مرحله سوم پلاگ میشود؟

پاسخ احتمالی:

زیرا حجم زیادی از ذرات درشت و/یا توده های الیاف به دهانه خروجی و باریک قیفی رسیده و مسیر خروج ریجکت را مسدود میکنند.

چرا ۲؟

چرا این حجم زیاد از ذرات درشت به کلینرهای مرحله سوم میرسند؟

پاسخ احتمالی:

زیرا کلینرهای مراحل اول یا دوم یا سیستم غربالگری (Screening) قبل از کلینرها، این ذرات را به طور موثر جداسازی نمیکنند و این ذرات در جریان ورودی به مرحله سوم باقی میمانند. (فرض کنیم پس از بررسی متوجه شدیم که مشکل اصلی در عملکرد کلینرهای مراحل قبلی است).

چرا ۳؟

چرا کلینرهای مراحل اول و دوم این ذرات را به خوبی جدا نمیکنند؟

پاسخ احتمالی:

فشار ورودی یا اختلاف فشار در کلینرهای مراحل اول و دوم، کمتر از حد طراحی شده است که باعث کاهش نیروی گریز از مرکز و افت راندمان جداسازی میشود.

چرا ۴؟

چرا فشار ورودی یا اختلاف فشار در کلینرهای مراحل اول و دوم پایین است؟

پاسخ احتمالی:

پمپ تغذیه کلینرها (Feed Pump) دچار مشکل شده است (مثلاً پروانه ساییده شده، سرعت کم است، یا کاویتاسیون دارد) و نمیتواند فشار لازم را تامین کند.

چرا ۵؟

چرا پمپ تغذیه دچار مشکل شده و فشار لازم را تامین نمیکند؟

پاسخ احتمالی (علت ریشهای):

برنامه تعمیرات و نگهداری پیشگیرانه (PM) برای پمپها به درستی اجرا نشده و سایش پروانه پمپ به موقع تشخیص داده نشده است. یا اینکه انتخاب اولیه پمپ برای این کاربری مناسب نبوده است.

رسیدن به علت ریشهای و راهحل دائمی:

در این مثال، تحلیل “۵ چرا” ما را از مشکل سطحی (پلاگ شدن قیفی مرحله سوم) به علت ریشهای (عدم اجرای صحیح برنامه نت پیشگیرانه برای پمپ تغذیه یا انتخاب نامناسب پمپ) رساند.

راهحل موقتی:

تمیز کردن مکرر قیفی کلینرهای مرحله سوم.

راهحلهای سطحیتر:

تنظیم فشار، تعویض قیفیهای ساییده شده مراحل قبلی.

راهحل دائمی با روش فوق:

بازنگری و اجرای دقیق برنامه تعمیرات و نگهداری پیشگیرانه برای پمپهای کلیدی، شامل بررسی دورهای وضعیت پروانهها و یاتاقانها.

در صورت نامناسب بودن پمپ، بررسی مجدد محاسبات هیدرولیکی سیستم و انتخاب و نصب پمپ مناسب با هد و دبی مورد نیاز.

دوستان عزیز ، پلاگ شدن قیفی تمیزکنندههای گریز از مرکز، اگرچه آزاردهنده است، اما با استفاده از روش سیستماتیک و ساده “۵ چرا” قابل ریشهیابی و حل دائمی است. با صرف زمان کافی برای پرسیدن “چرا؟” های متوالی و تحلیل صادقانه پاسخها، کارخانههای کاغذسازی میتوانند از شر این مشکل مزمن خلاص شده و به بهبود پایداری تولید، کیفیت محصول و کاهش هزینههای نگهداری دست یابند.

“به یاد داشته باشید که هدف، یافتن نقص در فرایند یا سیستم است، نه مقصر دانستن افراد.”

نتیجه گیری

تکنیک ۵ چرا ابزاری قدرتمند و منعطف برای حل مسئله و ریشهیابی مشکلات است. با تمرکز بر پرسیدن سؤال ساده “چرا؟” به صورت مکرر، میتوان به لایههای زیرین مشکلات نفوذ کرده و علل اصلی را کشف کرد. این روش به سازمانها و افراد کمک میکند تا به جای واکنش نشان دادن به بحرانها، به صورت پیشگیرانه عمل کرده و با حل ریشهای مشکلات، کارایی و اثربخشی خود را افزایش دهند. با این حال، مهم است که در استفاده از این تکنیک، به محدودیتهای آن نیز توجه شود و در صورت نیاز از ابزارها و روشهای مکمل برای تحلیل جامعتر مشکلات استفاده کرد.

در پستهای بعدی سعی می کنیم روشهای دیگر حل مسئله را بیان کنیم.

این مقاله چطور بود؟

لطفاً به این مقاله امتیاز دهید.

میانگین امتیازات: ۰ / ۵. تعداد نظرات: ۰

اولین امتیاز را شما ثبت کنید.

متاسفیم که این مقاله برای شما مفید نبود

به ما در ارتقای این مقاله کمک کنید.

پیشنهادات خود را اعلام نمائید