- مرداد 27, 1403

- حسین قربانعلی

- (2)

- محصولات سلولزی

فهرست مطالب

Toggleلوله مقوایی

لوله مقوایی چیست؟

لوله مقوایی یکی از محصولات صنایع سلولزی است که کاربردهای بسیار وسیعی دارد. لوله های مقوایی، بسته به شکل و نوع کاربرد، با نام های لوله کاغذی، لوله مغزی یا لوله کر (Core)، بوبین، دوک، قوطی مقوایی، بشکه فیبری، لوله فیبری و قوطی کامپوزیتی نیز شناخته می شوند.

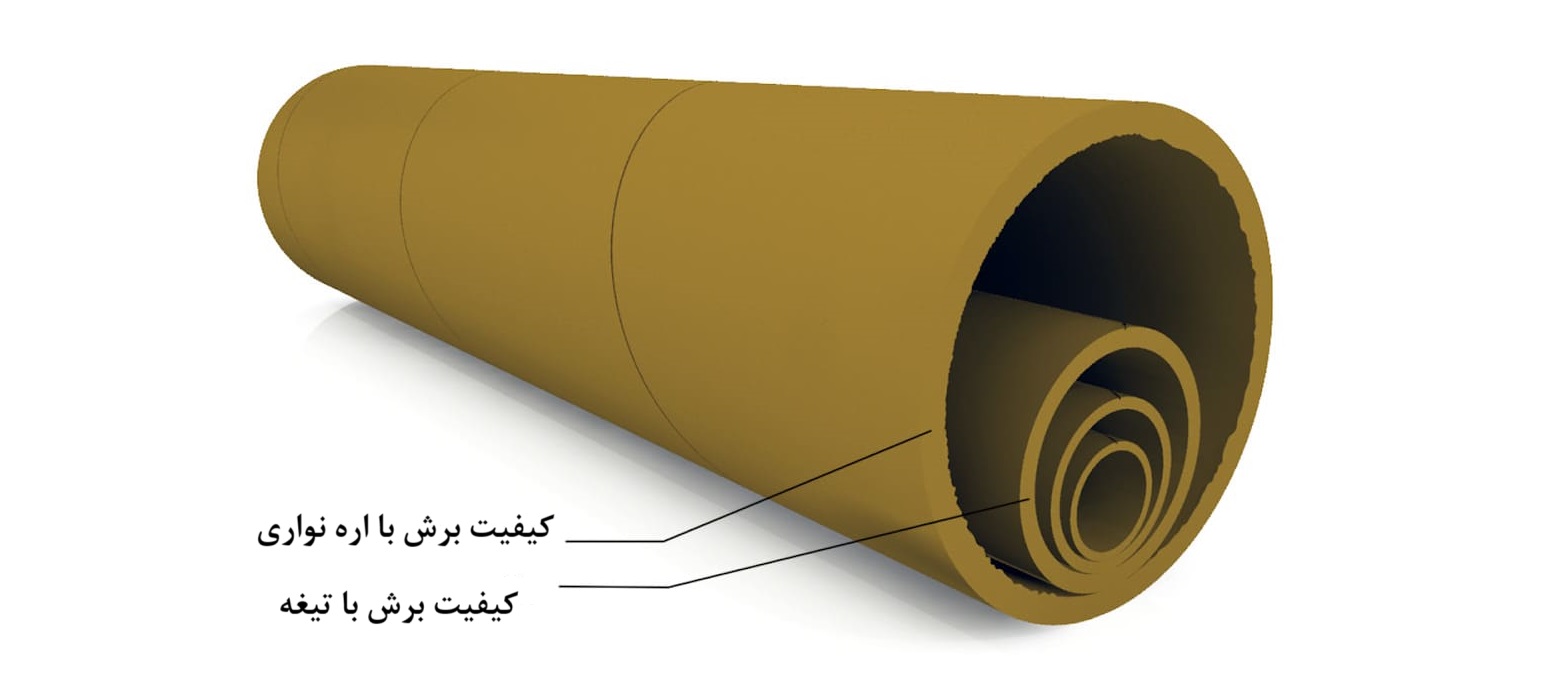

لوله های مقوایی با پیچیدن لایه های کاغذ یا مقوا به دور هم برای ایجاد محصولات غالباً استوانه ای شکل و محکم ساخته می شوند. این لایه ها با چسب به یکدیگر چسبانده می شوند. ضخامت دیواره های لوله می تواند بسته به تعداد لایه های استفاده شده در فرآیند ساخت متفاوت باشد.

انواع لوله های مقوایی از لحاظ شکل ظاهری

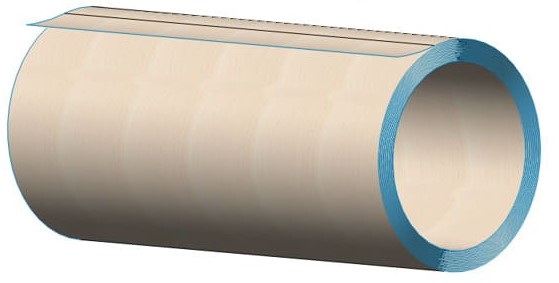

لایه بیرونی و لایه داخلی لوله مقوایی می تواند از مواد مختلف مانند فویل آلومینیومی، فیلم پلی اتیلن یا انواع کاغذ های مختلف بخصوص کاغذ کرافت ساخته شود. این لایه ها که در واقع نمای ظاهری لوله را تشکیل می دهند، می توانند دارای ویژگی هایی مانند خاصیت مقاومت در برابر آب، ظاهر فانتزی، نقوش چاپ شده با جوهر و رنگ های خاص و سایر ویژگیهای دیگر طبق موارد مصرف آنها باشند.

اکثر لوله های مقوایی در مقطع استوانه ای یا گرد هستند، اما همچنین می توانند در شکل های سفارشی مانند مربع، بیضی، شش ضلعی یا مثلث با استفاده از روشهای ویژه ساخته شوند. شکل های سفارشی کمک می کنند تا لوله دقیقاً با یک قطعه یا محصول خاص متناسب شود، فضای هدر رفته را کاهش داده و نیاز به مواد پرکننده و فاصله دهنده اضافی درون یک ظرف بسته بندی را از بین ببرند.

لوله های مقوایی مخروطی یا مخروط های مقوایی نیز در همین دسته محصول قرار می گیرند. مخروط های مقوایی معمولاً به عنوان دوکهای نخ در صنعت نساجی استفاده می شوند.

انواع لوله های مقوایی از لحاظ روش تولید

دو نوع اصلی لوله های مقوایی از لحاظ روش تولید عبارتند از:

- لوله های مقوایی مارپیچی (Spiral)

- لوله های مقوایی کانولوت (Convolute)

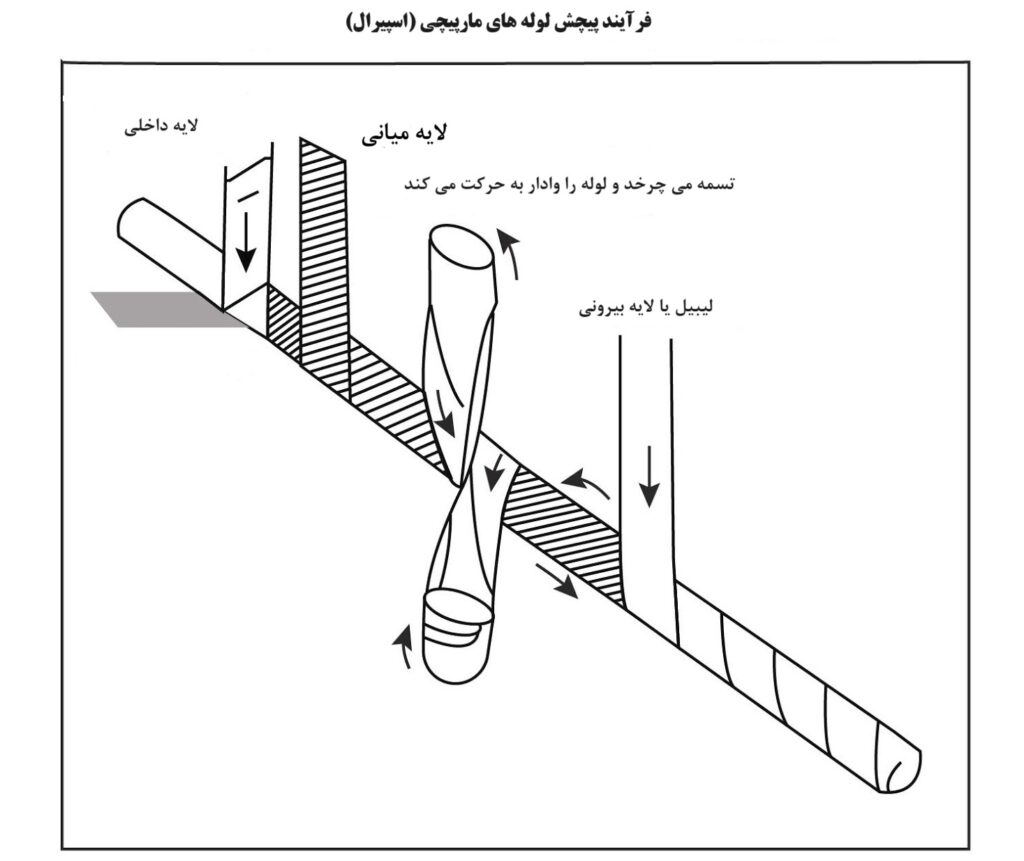

در لوله های مارپیچی یا اسپیرال، لایه های کاغذ با زاویه کمتر از ۹۰ درجه نسبت به محور آن به دور لوله پیچیده می شوند.

در لوله های کانولوت، لبه های نوارهای کاغذی موازی یا با زاویه ۹۰ درجه نسبت به محور لوله پیچیده می شوند.لوله های کانولوت در کاربردهایی استفاده می شوند که نیاز به استحکام خمشی بالا، مقاومت در برابر خرد شدن و استحکام دینامیکی دارند.

کاربردهای لوله مقوایی

مقایسه ابعاد مصرف

گستره لوله های کاغذی و مقوایی از لحاظ مصرف از محصولات بسیار بزرگ نظیر بشکه های غول پیکر فیبری یا کامپوزیتی شروع و به نی های یک بار مصرف کاغذی ختم می شود. جالب است بدانید که همه این محصولات با استفاده از دو فرآیند پیچش فوق الذکر تولید می شوند.

طیف گستردهای از مصارف برای لولههای مقوایی وجود دارند. در زیر به برخی از آنها اشاره می کنیم:

دسته بندی کاربردهای عمده

پیچیدن و رول کردن

لوله های مقوایی با کاربردهایی نظیر لوله مغزی (Core) یا بوبین برای رول کردن وب های کاغذ، فویل های آلومینیومی، فیلم های پلیمری، دستمال توالت، رولهای کاغذی کوچک مخصوص ماشینهای اداری، نوارچسب و بسیاری موارد دیگر استفاده می شوند.

لوله مقوایی همچنین برای ساخت قرقرههای مقوایی نیز کاربرد وسیعی دارند. این قرقره ها به طور معمول برای پیچیدن و حمل موادی مانند سیم، کابل، لوله های پلاستیکی، طناب و سایر موارد مشابه استفاده میشوند.یک قرقره مقوایی معمولاً دارای یک هسته قوی مقوایی با دو فلنج تخته فیبر یا نئوپان یا گاهی چوب است.

یکی دیگر از کاربردهای لوله مقوایی بعنوان دوکهای استوانه ای یا مخروطی، استفاده در صنایع نساجی برای پیچیدن پارچه و نخ می باشد.

گاهی از لوله های مقوایی حتی برای رول کردن چمن مصنوعی نیز استفاده میشود.

نگهداری و بسته بندی

نگهداری و بسته بندی احتمالاً بزرگترین بخش کاربرد برای لولههای مقوایی است.

لوله یا قوطی های پستی برای بسته بندی و حمل و نقل اسناد و صفحات بزرگ مانند نقشهها، پوسترها، آثار هنری، نقاشیهای نفیس، نقشههای معماری و … برای خودداری از تا زدن آنها استفاده میشوند.

لولههای مقوایی همچنین برای نگهداری کالاهای خشک و مواد گرانول طراحی شدهاند. برخی از این بسته بندی ها در محل درب ظرف دارای خردکن ها و ساینده های چرخشی برای کمک به پخش کردن محتویات هستند، مشابه ظروف نمک و فلفل.

برخی مواد غذایی مانند لیموناد منجمد و خمیر کوکی در قوطیهای لوله مقوایی گرید صنایع غذایی، بستهبندی میشوند که شامل لایه آستر و دو سر مهر و موم شده برای اطمینان از نگهداری ایمن محصولات غذایی هستند. لولههای تلسکوپی معمولاً برای بستهبندی بطریهای نوشیدنی لوکس و گرانقیمت، عطرها و لوازم آرایشی استفاده میشوند.

لولههای فشاری با آسترهای مقاوم در برابر روغن، بعنوان ظروف گریس، درزگیرها، چسبهای جامد، ضد عرقهای صابونی و موارد مشابه ایدهآل هستند.

مواد شیمیایی، مواد دارویی ، آفتکشها و کودها با مقادیر زیاد را میتوان با پوشاندن اولیه ظرف با یک کیسه پلاستیکی در قوطیهای لوله مقوایی و بشکههای کامپوزیتی بستهبندی کرد.

دامنه این نوع کاربرد بسیار وسیع بوده و ذکر همه نمونه های موجود واقعاً امکان پذیر نیست.

طراحی و معماری

برخی از مهندسان از لولههای مقوایی به عنوان مواد قاببندی برای ساخت الگو و مدل طراحی استفاده می کنند. در بخش معماری، طرح های بسیار متنوع و مینیمال در حال ساخت است که ایده های زیادی را می توان از مرور طرح های موجود بدست آورد.

برخی پناهگاههای اضطراری یا موقت، سالن های اجتماعات، فضاهای هنری، میز و صندلی و بسیاری دیگر از موارد دیگر را می توان با استفاده از لوله های مقوایی ساده یا رنگی طراحی کرد.

محافظت و پوشاندن

لولههای مقوایی برای محافظت از اجزای مکانیکی مختلف، از جمله محورها، رزوههای پیچ، شفتهای صیقل داده شده، الکترود های جوشکاری، متهها و سایر موارد مشابه استفاده میشوند. با پوشاندن محورها یا رزوههای پیچ با یک لوله محافظ، از تأثیر قطعات فلزی دیگر که ممکن است باعث ایجاد خراش یا آسیب به رزوهها شوند، جلوگیری می کنند.

قالب گیری بتن

لولههای اسپیرال با قطر بزرگ برای تشکیل ستونهای بتنی جهت ریختن بتن در لوله، که اغلب شامل میلگرد و شبکهبندی برای تقویت است، استفاده میشوند. لوله هایی با قطر کوچکتر برای ایجاد حفرهها یا کانالها در داخل بتن ریخته شده، استفاده میشوند که فضای لازم برای کابلهای ارتباطی، سیمکشی برق و لوله کشی را فراهم میکنند.

سایر کاربردها

لولههای مقوایی به طور طبیعی به لطف ساختار فیبری مقوا، ارتعاشات را مهار میکنند. علاوه بر این، آنها عایقبندی حرارتی برتری نسبت به لولههای فلزی هستند.

میتوان از کاغذهای کرپ یا کرافت دی الکتریک برای ساخت لولههای مقوایی عایق الکتریکی یا دی الکتریک استفاده کرد. کاغذهای مهندسی شده و اشباع با رزینهای فرموله شده، میتوانند خواص هدایت حرارتی یا عایقبندی را بهبود بخشند.

لولههای مقوایی به عنوان پایه برای کارتن های مخصوص نمایش محصولات در روی بوفه سوپرمارکتها و نمایشگاهها نیز کاربرد دارند. همچنین از لوله های با دیواره نازک به عنوان اسپیسر و ضربه گیر در کارتن های بسته بندی برای جلوگیری از حرکت و محافظت از محصولات در برابر آسیب استفاده میشود.

شاید ذکر این مطلب نیز برایتان جالب باشد که بسیاری از وسایل آتش بازی، وسایل تردستی، وسایل مورد نیاز در جشن ها و … با استفاده از لوله های مقوایی تولید می شوند.

تنوع در کاربردهای لوله مقوایی روز به روز در حال توسعه است و در اکثر کشورهایی که مسئله محیط زیست و بازیافت در اولویت قرار دارد، این محصول در حال جایگزینی با مواد دیگر نظیر فلزات، شیشه، پلاستیک و … شده است. با این روند امید است که جایگاه این محصول سلولزی در کشور ما نیز برای عموم مردم مشخص شده و کاربرد آن رشد بیشتری داشته باشد.

مواد اولیه برای تولید لوله مقوایی

۱- کاغذ و مقوا

انواع مختلفی از کاغذ و مقوا در ساخت لوله کاغذی یا مقوایی استفاده می شوند. گاهی فقط از یکی از آنها و گاهی از ترکیبی از آنها در سه بخش داخلی، میانی (بدنه اصلی) و بیرونی استفاده می شود. برای نمونه از کاغذ و مقوای سفید عموماً در لایه های داخلی و بیرونی استفاده می شود تا از لحاظ ظاهری متناسب با نوع کاربرد جذابیت بیشتری به محصول القا کند.

انواع کاغذ

- کاغذ کرافت (Kraft Paper): به دلیل بالاترین میزان استحکام و دوام در بین انواع کاغذ، به طور گستردهای برای لولههای کاغذی استفاده میشود. این کاغذ در انواع مختلف، از سبک وزن تا سنگین وزن، موجود است.

- مقوای مغزی یا کربورد (Core Board): یک نوع تخصصی مقوا است که برای ساخت لوله های مقوایی برای روی کردن کاغذ و مقوا طراحی شده است و معمولاً از ۱۰۰% مواد بازیافتی ساخته می شود.

- چیپبورد: ساخته شده از کاغذ و مقوای بازیافتی، چیپبورد معمولاً برای فلنجها یا کلاهکهای انتهایی لولههای کاغذی استفاده میشود.

- کاغذهای تخصصی: برای کاربردهای خاص مانند بستهبندی مواد غذایی یا محصولات دارویی، از کاغذهای تخصصی با خواصی مانند مقاومت در برابر چربی، مانع رطوبت مطابق با استانداردهای FDA استفاده میشود.

انواع مقوا

- مقوای سفید یکپارچه (SBB): این نوع مقوا اغلب برای لایه رویی لولههایی که به سطح صاف و سفیدی بالا نیاز دارند، استفاده میشود.

- مقوای جعبه تا شو (FCB): FCB گزینه دیگری برای لولههایی است که به رویه صاف نیاز دارند، به خصوص زمانی که لولهها در بستهبندی مصرفکننده استفاده میشوند.

عوامل موثر بر انتخاب کاغذ یا مقوا

- نیازمندیهای استحکام: برای کاربردهای سنگین، معمولاً از کاغذهای کرافت استفاده میشود.

- ظاهر: برای بستهبندی مصرفکننده، ممکن است یک سطح صاف و سفید ترجیح داده شود که منجر به استفاده از SBB یا FCB میشود.

- هزینه: هزینه انواع مختلف کاغذ و مقوا میتواند متفاوت باشد، بنابراین انتخاب مقرونبهصرفهترین گزینه مهم است. البته بطور معمول کاغذهای بازیافتی برای تولید لوله مقوایی هزینه کمتری دارند.

با درک گزینههای موجود و خواص آنها، تولیدکنندگان میتوانند مناسبترین کاغذ یا مقوا را برای کاربردهای خاص لولههای مقوایی خود انتخاب کنند.

لوله های مقوایی از یک تا چند لایه تشکیل شده اند که البته اغلب شامل سه لایه هستند:

- لایه داخلی: لایه داخلی روی قطر داخلی قرار دارد و اولین لایه ای است که در هنگام ساخت لوله پیچیده می شود. لایه داخلی معمولاً شامل یک لایه کاغذ است.

- لایه های میانی: لایه های میانی بین لایه داخلی و پوشش قرار دارند. لوله های مقوایی می توانند دارای لایه های میانی زیادی باشند.

- پوشش: لایه پوششی روی قطر خارجی قرار دارد و آخرین لایه پیچیده شده در هنگام پیچش لوله است. این بخش نیز عمدتاً دارای یک لایه کاغذ است.

لوله های مقوایی می توانند با استفاده از فقط کاغذ کرافت یا مقوا در هر لایه یا با ترکیب مواد مختلف برای لایه داخلی و پوشش ساخته شوند. به عنوان مثال، لایه داخلی ممکن است از فویل فلزی برای ایجاد یک مانع رطوبت ساخته شود، لایه میانی ممکن است برای استحکام اضافی از کاغذ کرافت ساخته شود و پوشش بیرونی ممکن است از کاغذ سفید برای لیبل زدن یا چاپ حروف و نقوش مختلف تشکیل شود. می توان از ترکیبات مختلف مواد برای لایه های داخلی، میانی و پوشش استفاده کرد.

مواد اولیه برای لایه داخلی و پوشش

- کاغذهای لعابدار رنگی

- فویل

- کاغذ گلاسین یا کاغذ مومی

- کاغذ با برچسب، لیبل و نقوش چاپ شده

- کاغذ کرافت ساده

- مقوای ساده

- پلاستیک (پلی استر، پلی اتیلن، پلی پروپیلن) لمینیت شده با کرافت

- فویل لمینیت شده پلاستیکی

- کاغذ با پوشش سیلیکون

- فویل لمینیت شده وینیل

- کاغذ کرافت سفید، قهوهای، کاغذ شبه فلزی، رنگی یا سیاه

با بهرهبرداری از توانایی گنجاندن لایههای منحصر به فرد غیرکاغذی در طول تولید لوله مقوایی، حتماً تا الان متوجه شده اید که بسیاری از کاربردهای جذاب و نوآورانه را نیز می توان به کاربردهای این محصول سلولزی اضافه کرد.

۲- چسب

- چسبهای پایه آب: این چسبها به دلیل سازگاری با محیط زیست و عدم ایجاد آلودگی، در تولید لولههای مقوایی کاربرد گستردهای دارند.

- چسبهای پایه حلال: این چسبها قدرت چسبندگی بالایی دارند و برای اتصال لایههای مقوا در شرایط خاص استفاده میشوند.

- چسبهای گرم: این چسبها به صورت مذاب بر روی مقوا اعمال میشوند و پس از سرد شدن، پیوند محکمی ایجاد میکنند.

چسبهای مورد استفاده برای لولههای مقوایی معمولاً بر پایه پلیمرهای مبتنی بر آب، پلی وینیل الکل، دکسترین یا پلیمرهای آب گرم هستند. برخی از چسبها ممکن است با خاک رس یا پرکنندههای دیگر اصلاح شوند. اگر کاغذهای غیر سلولزی یا غیر بافته شده تخصصی در ساخت لولههای مقوایی استفاده شوند، ممکن است برای چسباندن لایهها به چسبهای تخصصی از نوع رزینهای ترموست نیاز باشد. علاوه بر این، لولههای مقوایی میتوانند با موم، رزینها، سیلیکون یا سایر پلیمرها آغشته شوند تا مقاومت در برابر آب یا خواص مکانیکی و الکتریکی را بهبود بخشند.

۳- مواد افزودنی

- رنگدانهها: برای ایجاد رنگ و طرح دلخواه بر روی سطح لولهها استفاده میشود.

- مواد ضد آب: برای افزایش مقاومت لوله در برابر رطوبت و آب استفاده میشود.

- مواد ضد حریق: برای کاهش خطر آتشسوزی در برخی کاربردهای خاص استفاده میشود.

ماشین آلات و تجهیزات

- ریوایندر: برای باز کردن رولهای بزرگ و برش و پیچیدن مجدد آنها به صورت رولهای کوچک تر

- لیفتراک، گاریها یا سایر وسایل جابهجا کننده مواد: برای جابجا کردن مواد اولیه و محصولات

- پایههای باز کردن مجدد رول ها: چندین رول نوارهای کاغذی باریک روی محورهای آن بارگذاری میشوند.

- دستگاه اعمال چسب: چسب مایع مخصوص از طریق آن روی نوارهای کاغذی ورودی به مندرل اعمال میشود.

- پیچاننده و مندرل: دستگاه اصلی پیچیدن نوارهای کاغذی برای ساخت پیوسته لوله

- دستگاه چاپ و برچسبگذاری آنلاین: توسط آن لیبل زنی و چاپ در حین پیچیدن نوارهای داخلی و بیرونی لوله بدور مندرل انجام میشوند.

- دستگاه برش آنلاین: برای برش لوله مقوایی مارپیچی به طولهای کوتاهتر در حین تولید

- کوره خشک کردن لوله: لوله های مقوایی پس از تولید در یک کوره مخصوص خشک میشوند.

- چاپگر آفلاین: گاهی نیاز است تا چاپ روی لوله مقوایی در فرآیند آفلاین انجام شود.

- برش مجدد یا برش آفلاین: برای برش لولههای بلندتر به کوتاه تر

- نقالهها و گاریها: توسط این تجهیزات لولههای برش خورده به عملیات برش و بستهبندی ثانویه منتقل میشوند.

- ماشینآلات اصلاح لوله: تجهیزات مختلفی که برای پولیش، پرداخت و صاف کردن لبه های لوله استفاده می شوند.

- تجهیزات پانچ یا برش قالب: تجهیزات مربوط به پانچ کردن، ایجاد شکاف، ایجاد پنجره دید، سوراخکاری، برجستهسازی و …

- تجهیزات تشکیل انتهای لوله و کلاهکگذاری: برای شکل دادن انتهای لوله ها، درج پلاگ، کلاهکگذاری یا فلنج کردن.

- ماشینهای پالتسازی و بستهبندی: برای پالت بندی، پر کردن لوله در کارتن یا روی گاریهای مخصوص استفاده میشوند.

این ماشین آلات عمومی فرآیند تولید لولههای کاغذی و مقوایی است ولی ممکن است بسته به نوع محصول، روش تولید، کاربرد و اندازه خط تولید لوله، برخی از تجهیزات اضافی یا تغییراتی در ترتیب مراحل وجود داشته باشد.

فرآیند تولید لوله مقوایی

تولید لوله های مقوایی یکی از فرآیندهای تبدیل در صنایع کاغذسازی محسوب می شود که شامل برش وب (ورقه کاغذ)، پیچش وب و لمینیت کردن یا چسباندن لایه ها با چسب است.

چندین لایه کاغذ یا مقوا به دور یک مندرل (سنبه) فولادی پیچیده می شوند و از طریق لمینیت کردن لایه ها با چسب روی یکدیگر، لوله های سفت و محکم تولید می شوند.

عرض لایه های کاغذ یا مقوا معمولاً بین ۵۰ تا ۲۵۰ میلی متر است، اگرچه برخی می توانند تا ۵۰۰ میلی متر عرض داشته باشند. ضخامت هر لایه کاغذ معمولاً بین ۰.۲ تا ۱.۳ میلی متر است. تعداد کل لایه ها می تواند از ۱ تا بیش از ۵۰ لایه متغیر باشد، اما لوله هایی با ۳ تا ۳۰ لایه بیشتر دیده می شوند.

کلیات فرایند

۱ - برش رولهای بزرگ کاغذ

رولهای بزرگ کاغذ یا مقوای تولید شده در کارخانجات کاغذسازی مجدداً توسط دستگاه ریوایندر باز شده و طبق سایز مورد نیاز به رولهای با عرض کمتر برش داده می شود.

۲ - استقرار رول های کوچک

رول های کاغذی با عرض کم به جایگاه های مخصوص برای بازکردن ارسال می شوند تا برای ورود به مرحله چسب زنی و پیچش آماده شوند.

۳ - چسب زنی و پیچش

پس از باز شدن نوار کاغذ از رولهای با عرض کوچک ، چسب توسط اپلیکاتورهای ویژه به نوارهای کاغذی اعمال می شود. در ادامه، نوارهای کاغذی به دور یک سنبه فولادی بزرگ بنام مندرل (mandrel) پیچیده می شوند تا لوله تشکیل شود.

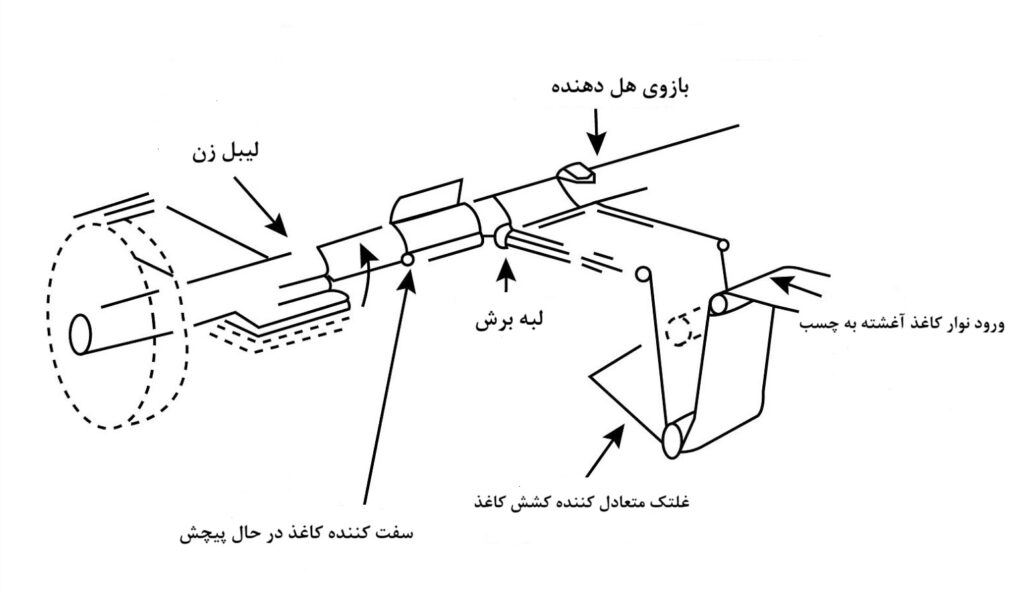

۴ - چاپ و لیبل زنی آنلاین

در آخرین لایه ممکن است همزمان با ورود به مندرل ، لیبل زنی یا چاپ لوله های مقوایی در یک فرآیند آنلاین انجام شوند.

۵ - برش آنلاین لوله

در حین خروج لوله از مندرل ، لوله های مقوایی بصورت آنلاین به طول های مورد نیاز برش داده می شوند.

۶ - خشک کردن لوله ها

لوله های مقوایی پس از خروج از ماشین تولید لوه بایستی در کوره خشک می شوند. کوره هادر انواع مختلف بصورت اتاقک یا ماشینی وجود دارند.

۷ - چاپ و لیبل زنی آفلاین

عملیات لیبل زنی و چاپ روی سطح لوله را می توان خارج از مندرل و در یک فرآیند آفلاین اعمال نمود.

۸ - عملیات تکمیل

لوله های مقوایی به عملیات تکمیل مانند برش، گرد کردن لبه ها، گردگیری، پولیش کردن، پانچ کردن و پرداخت انتهای لوله انتقال داده می شوند.

۹ - بسته بندی و حمل

آخرین مرحله قبل از حمل و نقل لولههای مقوایی تولید شده، پالتگذاری و بستهبندی است تا اطمینان حاصل شود که این مواد در حین حمل و نقل آسیب نمیبینند.

روش بستهبندی میتواند بسته به نیازهای مشتری متفاوت باشد، اما لولههای مقوایی اغلب بصورت های زیر بستهبندی میشوند:

- بسته بندی در کارتن (برای لوله های سایز کوچک)

- بصورت پالت شده

- بصورت دسته بندی شده

- ارسال با گاری های فولادی که قابل بازگشت به کارخانه هستند.

- چیدمان شده در کامیونت ها (معمولاً برای حمل بشکه های بزرگ)

علاوه بر این، برخی از تولیدکنندگان لوله مقوایی خدمات ساخت قوطی و ظروف بسته بندی حتی مهر و موم کردن را بصورت کامل ارائه میدهند یا میتوانند محصولات مشتریان خود را مستقیماً در ظروف لوله مقوایی بستهبندی کنند.

جزئیات فرایند تولید مقوای اسپیرال

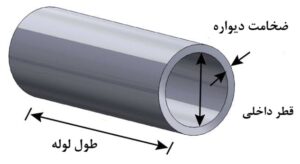

قطر خارجی مندرل فولادی، قطر داخلی لوله مقوایی تمام شده را تعیین میکند. ضخامت دیواره لوله به ضخامت روبانهای کاغذ یا مقوا، ضخامت چسب و تعداد روبانهای استفاده شده در این فرآیند بستگی دارد.

چسب قبل از پیچیدن روی مندرل فولادی به هر روبان یا لایه کاغذی اعمال میشود.

یک کمربند انعطافپذیر که توسط نیروی محرکه به حرکت در می آید، به دور لوله در حال تولید پیچیده میشود و فشار زیادی را به لوله اعمال میکند تا چسبندگی مناسب بین روبانها را تضمین کند. علاوه بر این، کمربند با چرخش خود بدور لوله، لوله را در امتداد مندرل پیش میبرد.

فشار بر روی کمربند تشکیل لوله مقوایی بسیار زیاد است. این کمربندها بی پایان یا بدون درز هستند تا از علامت گذاری روی محصول جلوگیری کنند، دارای استحکام کششی بالا و اصطکاک بالا برای گرفتن و حرکت کارآمد لوله هستند. علاوه بر این، آنها به راحتی تمیز می شوند. برخی از تامین کنندگان کمربندهای تشکیل لوله، شرکتهایی نظیر Nitta، Passaic و Rainbow هستند.

در حین افزودن لایهها یا روبان های کاغذ به دور مندرل، لوله مقوایی تشکیل شده و از انتهای دیگر خارج میشود . همزمان با استفاده از یک دستگاه تیغه چرخشی آنلاین لوله ها به طول برش داده میشوند. بسته به کاربرد نهایی، ممکن است عمل برش اضافی لبه انتهای لوله نیز انجام شود.

یکی دیگر از جنبههای جذاب فرآیند تولید لوله مقوایی، توانایی تولید طیف وسیعی از محصولات لوله مقوایی با استفاده از ترکیب مواد بسیار سفارشی یا با استفاده از لایههای مواد مختلف است.

لایههای داخلی یا آستر برای افزایش مقاومت در برابر آب، رطوبت یا گریس به قطر داخلی (نوار اول) یا قطر خارجی (نوار آخر) لوله اعمال میشوند. این آسترها میتوانند از ورقهای فلزی، فویل، کاغذ پوششدار (موم، سیلیکون یا پلاستیک)، فیلم پلاستیکی و سایر مواد محافظ ساخته شوند. برای مثال برای قوطی های بسته بندی مواد غذایی ممکن است از یک لایه فویل در قسمت داخلی لوله استفاده شود.

یکی از ویژگیهای قابل توجه تولید لوله مقوایی، امکان برندسازی از طریق برچسبگذاری یا چاپ، هم در داخل و هم در خارج سطح لوله است. اگر ظاهر چاپ شده یا تزئینی داخل یا بیرون لوله مقوایی مورد نیاز باشد، میتوان از روبانهای کاغذ یا مقوا یا مواد قابل چاپ برای اولین و آخرین روبان استفاده کرد. به عنوان مثال، میتوان از کاغذ سفید یا مقوا برای لایه بیرونی و کاغذ کرافت قهوهای با مقاومت بسیار بالا برای لایههای داخلی استفاده کرد.

جزئیات فرایند تولید لوله کانولوت

در فرآیند تولید لوله های کاغذی یا لوله مقوایی موازی یا کانولوت، رول های بزرگ کاغذ، مقوا و مواد آستر به نوارهای پهنتر، برخلاف نوارهای بسیار باریک مورد استفاده در تولید لوله های مارپیچی، برش داده می شوند.

در این فرآیند، لبه جلویی روبان موازی با محور مندرل لوله مقوایی قرار می گیرد که منجر به یک درز یا فلپ منفرد در طول لوله مقوایی می شود.

یک رول مکمل روی رول یا غلتک اصلی که نقش مندرل را بازی می کند، می تواند برای اعمال فشار به جای یک کمربند استفاده شود که به از بین بردن حفره ها یا حباب های هوا کمک می کند در ضمن اینکه تماس و چسبندگی بهتری را ایجاد کرده و منجر به اتصال قوی تر بین لایه های کاغذ می شود.

از آنجایی که وب کاغذی پهن تر است، فشارها و کشش های بالاتری می توانند در طول فرآیند پیچش کانولوت اعمال شوند. این فشارها و کشش های بالاتر به تولید لوله هایی با استحکام بیشتر نسبت به لوله های مارپیچی کمک می کنند.

کاربرد لوله های اسپیرال و کانولوت

لوله های مقوایی از نوع کانولوت نسبت به لوله های مارپیچی استحکام بیشتر و سطح کاملاً صافی دارند که آنها را برای استفاده در تولید و تبدیل وب (ورقه کاغذ، فویل، فیلم و …) و انواع بشکه مقوایی بسیار مطلوب می کند.

فرآیندهای لوله مقوایی کانولوت برای ساخت لوله و بوبین های سنگین و مقاوم برای پیچیدن و باز کردن رول های بزرگ مواد انعطاف پذیر ایده آل است. برخی از کاربردهای لوله های کانولوت که با فشار در حین پیچیدن مواجه می شوند، عبارتند از:

- کاغذ و مقوا

- ورق سمباده

- فیلم های پلاستیکی و ورق لاستیکی

- منسوجات بافته شده و غیر بافته شده

- ورق فلزی و فویل

- فرش و کفپوش

لوله مقوایی نوع مارپیچی برای کاربردهای سبکتر مانند بستهبندی و پخش رولهای کوچکتر نظیر برچسبها، نوارها، فویل، دستمال توالت،حوله کاغذی، فیلم پلاستیکی و … مناسب هستند.

تولید ترکیبی لوله های کانولوت و مارپیچی

فرآیندهای تولید لوله های مارپیچی و کانولوت برای تولید برخی لوله ها ترکیب می شوند. به عنوان مثال، یک لوله مارپیچی ساخته شده از کاغذ کرافت می تواند دارای یک لایه بیرونی سفید کاغذ یا پلاستیک با چاپ و برچسب باشد که با استفاده از یک فرآیند پیچش کانولوت به دور قسمت بیرونی لوله پیچیده شده است.

عملیات تکمیل و پرداخت

عملیات برش

پس از تشکیل لوله مقوایی مارپیچی یا کانولوت، آن را با استفاده از برشهای آنلاین و آفلاین به طولهای کوتاهتر برش میدهند. با سر خوردن لوله مارپیچی لایه بندی شده از مندرل، این نوع محصول به طور پیوسته تولید میشود. ممکن است لوله مارپیچی را با یک برشدهنده آنلاین به لوله های بلندتری برش داده و سپس توسط یک برشدهنده ثانویه به طول نهایی برش داد. در طول فرآیند، ممکن است لوله پس از برش اولیه پس از خروج از مندرل، یک پوشش بیرونی از فیلم یا فویل محافظ، نقوش چاپ شده، برچسبگذاری یا یک پرداخت سطحی قبل از برش به طول نهایی دریافت کنند.

برش آنلاین معمولاً با استفاده از برشدهندههای با تیغه چرخشی انجام میشود. اگر به برشهای بسیار تمیز و طولهای با ابعاد یکنواخت و ثابت نیاز دارید، تیغه برش چرخشی انتخاب ایدهآلی است. تیغههای برش چرخشی یا ارهها برای برش آفلاین نیز استفاده میشوند. برش با تیغه چرخشی معمولاً لبههای تمیزتر، تیزتر با پلیسه های کمتری تولید میکند. برش ارهای میتواند برای لولههای با دیواره بسیار ضخیم موثر باشد، اما باعث ایجاد پلیسه و گرد و غبار میشود که باید از لوله مقوایی حذف شوند.

عملیات تکمیل لوله مقوایی

تنوع در استفاده از مواد مختلف بعنوان لایه های لوله مقوایی، می تواند منجر به مزیتها و کاربردهای مختلف در محصولات لوله مقوایی شود. حتی تغییرات بیشتری را می توان از طریق پردازش های سطحی، پوشش ها، فرو بردن در مواد افزودنی، آغشته سازی ها و پوشش های کانولوت آفلاین به دست آورد.

پردازش های سطح لوله مقوایی ممکن است شامل فرو بردن یا آغشته کردن لوله ها با موم، سیلیکون یا سایر پوشش های ضد آب برای افزایش مقاومت آنها در برابر آب باشد.

برای کاربردهای پیچش خاص، قطرهای داخلی یا خارجی لوله صیقل داده می شوند و برآمدگی ها روی لبه های بیرونی برداشته می شوند تا اطمینان حاصل شود که لوله مقوایی می تواند به راحتی روی ماشین آلات بارگیری شود و آزادانه حرکت کند.

چاپ نقوش و اعمال پوشش های برچسب روی لوله برای بسته بندی می تواند به صورت آنلاین یا آفلاین انجام شود. هر دو فرآیند پیچش کانولوت و مارپیچی برای اعمال برچسب ها استفاده می شوند.

چسب زنی برای پوشش لوله مقوایی

در پوششدهی وبهای کاغذ، پارچه، فیبر ولکانیزه و فیلم پلاستیکی، انواع مختلفی از پوششدهندههای وب میتوانند برای اعمال چسب به لایهها استفاده شوند، از جمله:

- پوششدهندههای رولی (Roll coaters)

- پوششدهندههای رولی معکوس (Reverse roll coaters)

- پوششدهندههای شکاف دار (Slot die coaters)

- پوششدهندههای اکستروژن (Extrusion coaters)

- پوششدهندههای پرده ای (Curtain coaters)

- پوششدهندههای برسی (Brush coaters)

- پوششدهندههای اسپری (Spray coaters)

- پوششدهندههای تیغه ای (Blade coaters)

- پوششدهندههای میترینگ بار (Metering bar coaters)

- پوششدهندههای غوطهوری (Dip coaters)

در ادامه به برخی دیگر از عملیات تکمیلی لوله مقوایی می پردازیم که می توانند برای شما جالب باشند.

خم کردن لبه ها

گاهی برای کاهش هزینه یک سر یا هر دو سر لوله های با دیواره نازک را فشرده و خم کرده و گاهی با چسب می چسبانند. این روش برای ارسال های پستی ارزان قیمت مناسب است.

ساخت قوطی درب دار

بسته شدن انتهای یک لوله مقوایی میتواند دائمی یا قابل جدا شدن باشد.

ظروف لوله مقوایی همچنین میتوانند دارای یک انتهای درزدار فلزی باشند که یک درب فلزی قابل جدا شدن درون آن قرار می گیرد.

دربهای لوله می تواند از جنسهای مختلفی باشد. برای مثال:

- درب های مقوایی

- دربهای پلاستیکی

- درب های فلزی

کلاهک گذاری

ظروف لوله مقوایی را می توان با استفاده از لوله های مقوایی به روش تلسکوپی ساخت، بطوریکه یک لوله داخلی دارای قطر بیرونی کمی کوچکتر از قطر داخلی لوله بیرونی است. این ظروف می توانند به عنوان طرح های تلسکوپی دو قطعه یا سه قطعه ساخته شوند که معمولاً دارای انتهای های فرخورده با پلاگ های دیسکی از جنس مقوا، فلز، چوب و … هستند.

لوله های تلسکوپی دو تکه می توانند در طول قابل تنظیم باشند که امکان بسته بندی یا نگهداری اسناد، نقشه ها یا کالاهای با طول متفاوت را فراهم می کند.

ظروف لوله مقوایی سه تکه اغلب برای بسته بندی نوشیدنی های گران قیمت، لوازم آرایشی و سایر کالاهای سطح بالا استفاده می شوند.

برجسته سازی (Embossing)

در عملیات برجستهسازی (Embossing) یک نقش برجسته به سطح لوله اضافه میشود.

گاهی برجستهسازی ممکن است بدلیل زیبایی سطح محصول و گاهی بخاطر افزایش سطح چسبندگی لوله مقوایی استفاده شود.

فردادن لبه ها

گاهی برای شکیل کردن بسته بندی لوله مقوایی، لبه های آن را فر داده و به داخل هدایت می کنند.

ایجاد پنجره دید

میتوان اطرف یک ظرف لوله مقوایی را به اشکال دلخواه برش داد و شکافهایی ایجاد کرد و سپس یک فیلم پلاستیکی یا طلق روی آن قرار داد تا یک پنجره دید برای کالاهای بستهبندی شده ایجاد شود.

آب بند کردن محتویات قوطی

در برخی بستهبندی ها، یکسری عملیات تکمیلی برای ایجاد یک بستهبندی مهر و موم شده و ضد نشتی مورد نیاز است.

کنترل کیفیت

کیفیت نهایی لولههای کاغذی و مقوایی تحت تأثیر عوامل متعددی قرار میگیرد که در طول فرآیند تولید نقش مهمی ایفا میکنند. این عوامل به طور مستقیم بر استحکام، دوام، ظاهر و عملکرد کلی لوله تأثیر میگذارند. در ادامه به بررسی برخی از مهمترین عوامل موثر بر کیفیت این محصولات میپردازیم:

۱. کیفیت مواد اولیه

- نوع کاغذ و مقوا: انتخاب نوع مناسب کاغذ و مقوا بر اساس کاربرد نهایی لوله بسیار مهم است.

- وزن پایه و ضخامت کاغذ: وزن پایه کاغذ (گراماژ) تعیینکننده ضخامت لایه ها و دانسیته لوله مقوایی و استحکام آن است.

- روکشها و پوششها: استفاده از روکشها و پوششهای مناسب (مانند پلی اتیلن، آلومینیوم) برای بهبود مقاومت در برابر رطوبت، چربی و سایش ضروری است.

۲. فرآیند تولید

- لایه گذاری: تعداد لایهها، ضخامت هر لایه و نحوه چسباندن آنها به یکدیگر بر استحکام و یکنواختی لوله تأثیر میگذارد.

- چسب: نوع چسب، مقدار مصرف و نحوه اعمال آن بر قدرت پیوند بین لایهها و در نتیجه استحکام کلی لوله تأثیرگذار است.

- فشار و سرعت پیچش: تنظیم دقیق فشار و سرعت پیچش در هنگام تولید لوله بر یکنواختی ضخامت و استحکام آن تأثیر میگذارد.

- خشک کردن: دمای خشک کردن و زمان آن بر خشک شدن کامل چسب و استحکام نهایی لوله تأثیرگذار است.

۳. تجهیزات تولید

- دستگاههای برش و پیچش: دقت و کیفیت دستگاههای برش و پیچش بر دقت ابعاد و یکنواختی لوله تأثیر میگذارد.

- مندریل: جنس و کیفیت مندریل بر شکل و صافی سطح داخلی لوله تأثیر میگذارد.

- دستگاههای کنترل کیفیت: استفاده از دستگاههای کنترل کیفیت برای اندازهگیری قطر، ضخامت و سایر پارامترهای لوله ضروری است.

۴. عوامل محیطی

- رطوبت: رطوبت محیط بر خشک شدن چسب و استحکام نهایی لوله تأثیر میگذارد.

- دما: دمای محیط بر ویسکوزیته چسب و سرعت خشک شدن آن تأثیر میگذارد.

۵. طراحی لوله

- قطر و طول لوله: قطر و طول لوله بر میزان مواد اولیه مصرفی و استحکام مورد نیاز تأثیر میگذارد.

- تعداد لایهها: تعداد لایههای کاغذ بر استحکام و ضخامت لوله تأثیر میگذارد.

- نوع درز: نوع درز (مارپیچی یا موازی) بر استحکام و ظاهر لوله تأثیر میگذارد.

۶. کنترل کیفیت

- بازرسی بصری: بررسی ظاهری لولهها برای تشخیص عیوب سطحی.

- اندازهگیری ابعاد: اندازهگیری دقیق قطر، ضخامت و طول لوله.

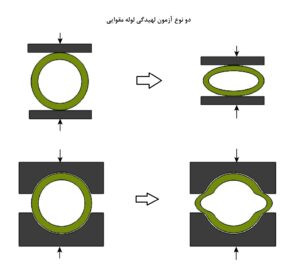

- آزمایشهای مکانیکی: انجام آزمایشهای کشش، فشار و ضربه برای ارزیابی استحکام لوله.

عوامل موثر بر کیفیت نهایی لولههای کاغذی و مقوایی بسیار متنوع هستند و در تعامل با یکدیگر قرار دارند. برای تولید لولههایی با کیفیت بالا، لازم است تمام این عوامل به دقت کنترل و مدیریت شوند.

عوامل دیگری که ممکن است بر کیفیت لولهها تأثیرگذار باشند عبارتند از:

- نوع کاربرد لوله: لولههایی که برای بستهبندی مواد غذایی استفاده میشوند، نیاز به استانداردهای بهداشتی و ایمنی بالاتری دارند.

- شرایط نگهداری: شرایط نگهداری لولهها پس از تولید بر طول عمر و کیفیت آنها تأثیر میگذارد.

- مواد افزودنی: استفاده از مواد افزودنی مانند رنگدانهها، ضدعفونیکنندهها و مواد ضد آب میتواند بر خواص لولهها تأثیر بگذارد.

با توجه به اهمیت بالای کیفیت لولههای کاغذی و مقوایی در صنایع مختلف، شناخت عوامل موثر بر کیفیت و کنترل دقیق آنها در فرایند تولید، امری ضروری است.

عوامل موثر بر کیفیت

مشخصات کیفی و آزمایشگاهی لوله مقوایی، بسته به کاربرد نهایی آن، میتواند بسیار متنوع باشد. با این حال، برخی از مشخصات عمومی که معمولاً برای ارزیابی کیفیت لولههای مقوایی مورد استفاده قرار میگیرند، عبارتند از:

مشخصات فیزیکی

- قطر داخلی و خارجی: ابعاد دقیق لوله برای اطمینان از سازگاری با محصولات مورد نظر.

- طول: طول دقیق لوله برای کاربردهای خاص.

- ضخامت دیواره: ضخامت دیواره لوله بر استحکام و مقاومت آن تأثیر میگذارد.

- وزن: وزن واحد طول لوله برای ارزیابی چگالی و استحکام.

- صافی سطح: سطح داخلی و خارجی لوله باید صاف و عاری از هرگونه زائده یا ناصافی باشد.

- یکنواختی ضخامت: ضخامت دیواره لوله باید در طول آن یکنواخت باشد.

مشخصات مکانیکی

- استحکام نسبت به نیروهای فشاری

- استحکام نسبت به نیروی کششی

- استحکام نسبت به نیروهای خمشی

- مقاومت در برابر ضربه و شوک

- مقاومت در برابر سایش و خراش

مشخصات شیمیایی

- pH: میزان اسیدی یا قلیایی بودن سطح لوله خصوصاً برای گرید صنایع غذایی و دارویی

- مقاومت در برابر رطوبت: مقاومت لوله در برابر جذب رطوبت و تغییر شکل در محیطهای مرطوب

- مقاومت در برابر مواد شیمیایی: مقاومت لوله در برابر تماس با مواد شیمیایی مختلف

مشخصات ظاهری

- رنگ: یکنواختی رنگ و عدم وجود لکه یا تغییر رنگ.

- براقیت: میزان براقیت سطح لوله.

- بو: عدم وجود بوی نامطبوع.

آزمایشهای معمول

- آزمایش مقاومت فشاری: برای تعیین حداکثر نیرویی که لوله میتواند قبل از شکست تحمل کند.

- آزمایش مقاومت کششی: برای تعیین نیروی مورد نیاز برای گسستن لوله در حین کشش

- آزمایش مقاومت خمشی: برای تعیین میزان خمشی که لوله میتواند قبل از شکست تحمل کند.

- آزمایش ضربه: برای ارزیابی مقاومت لوله در برابر ضربه ناگهانی.

- آزمایش سایش: برای ارزیابی مقاومت سطح لوله در برابر سایش.

- آزمایش رطوبت: برای ارزیابی جذب رطوبت توسط لوله.

- آزمایش مقاومت شیمیایی: برای ارزیابی مقاومت لوله در برابر مواد شیمیایی مختلف.

استانداردها

بسته به کاربرد لوله، ممکن است استانداردهای خاصی برای ارزیابی کیفیت آن وجود داشته باشد. برخی از استانداردهای رایج عبارتند از:

- ISO: سازمان بینالمللی استانداردسازی

- ASTM: انجمن بینالمللی آزمایش و مواد

- BS: استاندارد بریتانیا

توجه: مشخصات کیفی و آزمایشهای مورد نیاز برای هر نوع لوله مقوایی ممکن است متفاوت باشد. برای اطمینان از کیفیت مناسب لوله، بهتر است با تولیدکننده یا تأمینکننده آن مشورت کرده و مشخصات فنی مورد نظر خود را به صورت دقیق بیان کنید.

عوامل موثر بر انتخاب مشخصات کیفی

- کاربرد لوله: بستهبندی مواد غذایی، صنعتی، ساختمانی و …

- محصولی که در لوله قرار میگیرد: ابعاد، وزن، شکل و جنس محصول

- شرایط محیطی: دما، رطوبت، مواد شیمیایی موجود در محیط

- هزینه: هزینه تولید لوله با مشخصات مختلف

اهمیت کنترل کیفیت

کنترل کیفیت دقیق در تمام مراحل تولید لوله مقوایی، از انتخاب مواد اولیه تا محصول نهایی، برای اطمینان از عملکرد صحیح و ماندگاری لوله ضروری است.

نحوه سفارش لوله مقوایی

مشخصات اندازه لوله مقوایی

لولههای مقوایی بر اساس قطر داخلی (ID)، ضخامت دیواره و طول خود اندازهگیری و مشخص میشوند. برای کاربردهای بستهبندی یا نگهداری، ID و طول باید با ابعاد محصول بستهبندی شده مطابقت داشته باشند.

بستهبندی محصول

محصول بستهبندی شده در داخل لوله مقوایی باید به راحتی در داخل لوله جا بیفتد تا از حرکت در حین حمل و نقل جلوگیری شود، در حالی که همچنان فضای کافی بین محصول و قطر داخلی (ID) لوله را برای اطمینان از قرارگیری آسان فراهم کند.

برای محصولاتی مانند پودرها، گرانولها، مواد شیمیایی یا گریس، حجم مورد نیاز در هر قوطی لوله مقوایی ابعاد لازم را تعیین میکند. در مورد برخی لوله ها، قطر بیرونی ملاک سفارش است برای مثال لوله های پستی معمولاً با اندازه قطر بیرونی سفارش داده می شوند.

به طور خلاصه، ضخامت دیواره یک لوله مقوایی بر مقاومت در برابر خرد شدن تخت آن تأثیر میگذارد. باید به اندازه کافی ضخیم باشد تا از خرد شدن در حین حمل و نقل، جابهجایی و ذخیره سازی جلوگیری کند، اما نه آنقدر ضخیم که هزینهها را افزایش دهد و مزایای وزن سبک استفاده از یک لوله مقوایی را کاهش دهد.

لوله های مقوایی مورد استفاده در مصارفی که وزن زیادی را بایستی تحمل کنند، معمولاً به دیوارههای ضخیمتری برای تحمل فشارهای ناشی از پیچش نیاز دارند. ضخامت دیواره مورد نیاز به عرض و قطر وب پیچیده شده بستگی دارد. به عنوان مثال، یک رول نوار چسب باریک برای بستهبندی خرده فروشی میتواند از یک دیواره نازکتر استفاده کند، در حالی که یک لوله مقوایی برای پیچیدن یک رول بزرگ نوار، فیلم، کاغذ یا مقوا به دیواره ضخیمتری نیاز دارد.

ابعاد لوله مقوایی برای مصارف قالب بتن توسط قطر مورد نیاز انباشت بتن تعیین میشود. معمولاً لولههای مقوایی با قطر داخلی بزرگ (ID) برای این کاربردها استفاده میشوند.

تلرانسهای ابعادی نیز یک نکته مهم هستند. تلرانسهای دقیق فقط باید در صورت لزوم برای کاربردهای خاصی که ضرورت دارد مشخص شوند، زیرا دقت بیش از حد آنها میتواند هزینهها را به طور غیر ضروری افزایش دهد. خوشبختانه، لولهها روی یک مندرل فولادی تشکیل میشوند که کنترل عالی بر قطر داخلی (ID) لوله را فراهم میکند.

لولههای مقوایی میتوانند با گذشت زمان رطوبت را جذب و آزاد کنند که منجر به کوچک شدن، انبساط یا تغییراتی در ظاهر و ابعاد آنها میشود. پایداری ابعادی به مقاومت لوله در برابر جذب رطوبت یا خشک شدن بستگی دارد.

لولههای برش خورده با تیغه های گرد یا چرخشی میتوانند تلرانسهای بسیار دقیقتری نسبت به لولههای برش خورده با اره ارائه کنند که این امر زمانی که لوله مقوایی برای فاصلهگذاری، ماسکگذاری یا محافظت از نخها، شفتها، محورها و سایر اجزای مکانیکی استفاده میشود، مهم است.

سایزهای قابل سفارش

هنگام سفارش لولههای مقوایی، بحث در مورد کاربرد نهایی آن با تولیدکننده بسیار مهم است. مهندسان و کارشناسان آنها میتوانند مواد و الزامات استحکام مناسب (مانند خرد شدن تخت، خرد شدن شعاعی، دینامیک یا مقاومت در برابر ترکیدن)، و همچنین هر ویژگی یا اصلاح اضافی مورد نیاز برای رفع نیازهای خاص کاربرد شما را توصیه کنند.

به عنوان مثال، لولههای مقوایی برای مصرف بعنوان قالب بتنی باید وزن بتن مایع را تحمل کنند. اگر بتن را در عمقی بیشتر بریزید، ضخامت دیواره و استحکام لولهها باید برای تحمل فشار افزایش یافته کافی باشد.

لولههای قالب بتنی در قطرهایی تا ۶۰ اینچ موجود هستند، اما رایجترین اندازهها ۶، ۸، ۱۲، ۱۵، ۱۶، ۱۸، ۲۰، ۲۴ و ۳۶ اینچ هستند.

لوله های مقوایی مورد استفاده در رول کردن انواع کاغذ، مقوا، فیلم و … معمولاً با قطر داخلی ۳ تا ۶ اینچ موجود هستند و در کیفیتهای مختلف نسبت به کاربرد عرضه میشوند.برای مثال لوله های مقوایی بسیار سخت و محکم برای رولهای با اندازه بزرگتر ، رولهای سنگینتر و سرعتهای پیچش یا باز کردن بالاتر مناسب هستند.

مزایا و معایب لوله مقوایی

لولههای مقوایی نسبت به لولههای پلاستیکی یا فلزی چندین مزیت دارند:

مزایا

- هزینه پایین: کاغذ و مقوا نسبت به پلاستیک، شیشه و فلز بسیار ارزانتر است.

- وزن سبک: لولههای مقوایی از مواد سبک وزن با چگالی کمتر از اکثر مواد بستهبندی دیگر تشکیل شدهاند. کاغذ کرافت سفید نشده چگالی ۰.۵۸ الی ۰.۶۹ گرم بر سانتیمتر مکعب دارد، در حالی که آلومینیوم، سبکترین فلزی که در بستهبندی استفاده میشود، چگالی ۲.۷ گرم بر سانتیمتر مکعب دارد، پلاستیکهای رایج بستهبندی نظیر پلی اتیلن ، پلی پروپیلن چگالی بین ۰.۹ الی ۱.۴ گرم بر سانتیمتر مکعب دارند.

- مقاوم در برابر ضربه: لولههای مقوایی نسبت به مواد بستهبندی مانند شیشه و برخی پلاستیکها مقاوم در برابر ضربه هستند. ظروف لوله مقوایی برای محافظت از بطریهای نوشیدنی گرانقیمت و سایر بطریها در برابر ضربه استفاده میشوند.

- چاپ آسان: چاپ نقوش و لیبل روی کاغذ آسانتر از شیشه، پلاستیک یا فلز است که ممکن است نیاز به پوششهای خاص، عملیات تکمیلی یا برچسب کاغذی داشته باشد.

- مسدود کردن نور: ظروف لوله مقوایی مات یا غیر شفاف هستند و میتوانند نور خورشید را برای محافظت از غذاهای حساس به نور، نوشیدنی، داروها و سایر کالاهای حساس به نور مسدود کنند.

- پایدار و سازگار با محیط زیست: لولههای مقوایی از کاغذ و مقوای حاصل از خمیر بکر یا خمیر بازیافتی ساخته میشوند و میتوان آنها را مجدداً بازیافت کرد.

- فناوری اثبات شده و در حال تکامل: اکثر کارخانجات از فرآیندهای تولید پیشرفته، با رعایت استانداردها و روشهای مستقر برای کنترل کیفیت جهت ساخت لولههای مقوایی استفاده میکنند. صنایع تولید کاغذ و تبدیل و تکمیل کاغذ، دائماً در حال تکامل هستند و فناوریهای جدید، روشهای کارآمدتر برای کاهش مصرف انرژی و ضایعات در حال توسعه هستند.

معایب

- ضد آب نیست: برخلاف پلاستیک، شیشه و فلز، لولههای مقوایی میتوانند آب و رطوبت را در محیطهای مرطوب جذب کنند.

- ثبات ابعادی: جذب رطوبت یا آزاد شدن رطوبت میتواند باعث تغییرات ابعادی و اعوجاج یا تاب برداشتن شود.

- قدرت کمتر: لولههای مقوایی به اندازه فلز با استحکام بالا، فایبرگلاس یا پلاستیکها قوی نیستند.

- گرد و غبار / پاره شدن: لبههای برش میتوانند گرد و غبار تولید کنند. کاغذ ممکن است با گذشت زمان ساییده یا پاره شود.

- دوام کم در زمان مصرف مجدد: دو سمت لوله های مقوایی ممکن است پس از استفاده طولانی مدت یا مصرف دوباره، حالت «جویده» شده و لهیده پیدا کنند.

- غیر شفاف: مشتریان نمیتوانند از طریق ظرف لوله مقوایی محتویات آن را ببینند مگر اینکه پنجرهای به ظرف اضافه شود.

خواننده گرامی،

ضمن تشکر از وقتی که صرف مطالعه این مقاله کردید، خواهشمند است برای حمایت از نویسنده بجای کپی کردن متن فوق، لینک آن را از طریق شبکه های اجتماعی که در ادامه قرار داده شده است، به اشتراک بگذارید.

تامین کننده این محصول یا ماشین آلات مربوطه هستید؟

اگر تمایل دارید شرکت شما را در این صفحه معرفی کنیم، همین الان مشخصات شرکت خود را از طریق حساب کاربری ثبت کنید.

این مقاله چطور بود؟

لطفاً به این مقاله امتیاز دهید.

میانگین امتیازات: ۵ / ۵. تعداد نظرات: ۱

اولین امتیاز را شما ثبت کنید.

متاسفیم که این مقاله برای شما مفید نبود

به ما در ارتقای این مقاله کمک کنید.

پیشنهادات خود را اعلام نمائید