فهرست مطالب

Toggleمبانی شناسایی و رفع اشکالات کیفی کاغذ

مقدمه:

ورق کاغذ بیعیب و نقص – هدف نهایی در تولید کاغذ با کیفیت

کاغذ، این مادهی ظریف و پرکاربرد، در زندگی روزمره ما نقشی حیاتی ایفا میکند. از کتابها و مجلات گرفته تا بستهبندیها و اسناد اداری، کاغذ در همه جا حضور دارد. اما تولید کاغذ با کیفیت و بدون عیب و نقص، چالش بزرگی در صنعت کاغذسازی است. در طول فرآیند پیچیده تولید کاغذ، عوامل متعددی میتوانند کیفیت کاغذ را تحت تاثیر قرار داده و به ایجاد اشکالات کیفی منجر شوند. این اشکالات میتوانند ظاهر کاغذ را نازیبا کرده، قابلیت چاپ و نوشتن را مختل نمایند، عملکرد ماشینهای تبدیلی را با مشکل مواجه سازند و در نهایت، رضایت مشتریان را کاهش دهند.

شناخت انواع اشکالات کیفی کاغذ، علل وقوع آنها و روشهای پیشگیری و رفع برای فعالان صنعت کاغذسازی، چاپخانهها، صنایع تبدیلی کاغذ و مصرفکنندگان کاغذ بسیار مهم است. تولید کاغذ با کیفیت بالا و کاهش ضایعات نیازمند شناسایی دقیق عیوب، تجزیه و تحلیل علل ریشهای و اقدامات اصلاحی موثر در طول فرآیند تولید است.

در این مقاله ، به دنیای عیبیابی کیفیت کاغذ قدم خواهیم گذاشت و برخی از انواع مختلف اشکالات کیفی کاغذ را به همراه توصیف دقیق، علل اصلی و برخی راهکارهای پیشگیری و رفع آنها را بررسی خواهیم نمود. با مطالعه این مقاله، دانش و آگاهی خود را در مورد عیبیابی کاغذ ارتقا خواهید داد و با شناسایی و رفع موثر اشکالات کیفی کاغذ آشنا خواهید شد. هر چند ذکر این نکته ضروری است که صدها اشکال و ایراد کیفی در حین تولید کاغذ در ماشین کاغذسازی قابل وقوع است که بررسی همه آنها در این مقاله امری محال بود ولی سعی کردیم مهمترین آنها را برای شما عزیزان تهیه و گردآوری کنیم.

دستهبندی اشکالات کیفی کاغذ:

اشکالات کیفی کاغذ را میتوان بر اساس جنبههای مختلف کیفیت کاغذ به دستههای گوناگونی تقسیم کرد. در این مقاله، ما از یک دستهبندی جامع و کاربردی برای بررسی عیوب استفاده خواهیم کرد:

الف – اشکالات مربوط به فرمینگ (Forming Defects):

عیوب ناشی از تشکیل نامناسب ورق

اشکالات فرمینگ (Forming Defects) به عیوب ساختاری ورق کاغذ اشاره دارند که به دلیل تشکیل ناهمگن و نامناسب الیاف در مرحله فرمینگ ماشین کاغذسازی ایجاد میشوند. فرمینگ مناسب و یکنواخت الیاف، بنیان کیفیت کاغذ را تشکیل میدهد و اشکالات فرمینگ میتوانند بر بسیاری از خواص کاغذ (مانند استحکام، صافی سطح، قابلیت جذب جوهر، و یکنواختی ظاهری) تاثیر منفی بگذارند.

انواع عیوب اصلی مربوط به فرمینگ:

۱- فرمینگ وحشی (Wild Formation):

مفهوم:

توزیع بسیار ناهمگن الیاف در ورق کاغذ که به صورت لختهای و غیریکنواخت به نظر میرسد.

در فرمینگ وحشی، مناطق ضخیم و نازک به طور نامنظم در ورق پراکنده شدهاند و ورق دارای ظاهر ناهموار و لکهدار است.

علل اصلی:

– غلظت نامناسب خمیر هدباکس

– ناتنظیم بودن جت هدباکس

– پخش نامناسب خمیر بر روی وایر

– توربولانس بیش از حد یا کمتر از حد خمیر در هدباکس

– جریان نایکنواخت خمیر بر روی وایر

راهکارها:

– بهینهسازی غلظت خمیر

– تنظیم پخش خمیر بر روی وایر

– بهینهسازی پارامترهای هدباکس (مانند تلاطم، زاویه لیپ، و سرعت جت)

– کنترل جریان خمیر بر روی وایر

۲- فرمینگ ابری (Cloudy Formation):

مفهوم:

توزیع تا حدودی ناهمگن الیاف در ورق کاغذ که به صورت ابر و باد یا لکههای نامشخص با تراکم الیاف متفاوت به نظر میرسد. فرمینگ ابری نسبت به فرمینگ وحشی ملایمتر است، اما همچنان میتواند بر یکنواختی ظاهری و خواص کاغذ تاثیر گذار باشد.

علل اصلی:

– تغییرات جزئی در غلظت خمیر

– پخش غیر یکنواخت خمیر

– تغییرات جریان خمیر بر روی وایر

راهکارها:

– کنترل دقیقتر غلظت خمیر

– یکنواختسازی پخش خمیر

– کنترل یکنواختی جریان خمیر بر روی وایر

۳- فرمینگ دانهدانه (Grainy Formation):

مفهوم:

ظاهر ورق کاغذ به صورت دانهدانه و ناصاف به نظر میرسد و سطح ورق دارای زبری و ناهمواری محسوس است.

فرمینگ دانهدانه معمولاً به دلیل استفاده از الیاف بلند و پالایش نشده و یا استفاده از خمیر با درجه پالایش پایین ایجاد میشود.

علل اصلی:

– استفاده از الیاف پالایش نشده

– درجه پالایش پایین خمیر

– فشار پرس کم

– وکیوم شدید در بخش اولیه آبگیری

راهکارها:

– استفاده از الیاف مرغوبتر و پالایش شده

– افزایش درجه پالایش خمیر

– افزایش فشار پرس

– تنظیم جعبه های وکیوم و وت لاین

۴- غیر یکنواختی دو روی کاغذ (Two-Sidedness):

مفهوم:

تفاوت در خواص و ویژگیهای دو طرف ورق کاغذ (رو و زیر ورق)

این مسئله میتواند در تفاوت ظاهری (مانند رنگ و براقیت)، بافت سطحی (زبری و صافی)، و خواص جذبی (جذب جوهر و آب) دو طرف ورق مشاهده شود.

علل اصلی:

– تفاوت در جریان و آبگیری در دو طرف ورق کاغذ

– نیروی مکشی نامتقارن در باکسهای وکیوم

– توزیع ناهمگن مواد افزودنی در ورق

راهکارها:

– بهبود تقارن جریان و آبگیری در دو سمت ورق تر کاغذ

– تنظیم نیروی مکشی باکسهای وکیوم

– یکنواختسازی توزیع مواد افزودنی در ورق

ب – اشکالات مربوط به سطح (Surface Defects):

عیوب ظاهری و لمسی ورق

انواع اصلی عیوب سطحی:

۱- لکهها و ذرات خارجی (Spots and Dirt):

مفهوم:

این عیب بیشتر بدلیل وجود لکههای رنگی یا ذرات خارجی (مانند ذرات معدنی، روغن، فلز، جوهر، یا مواد چسبنده) بر روی سطح کاغذ ایجاد می شود. لکهها و ذرات خارجی میتوانند ظاهر کاغذ را نازیبا کرده و در چاپ اختلال ایجاد نمایند.

علل اصلی:

– آلودگی خمیر یا سیستم گردش آب با ذرات خارجی

– عدم فیلتراسیون مناسب خمیر ، مواد شیمیایی و آب

– آلودگی محیط تولید و تجهیزات

راهکارها:

– فیلتراسیون دقیق خمیر و آب

– کنترل بهداشتی محیط تولید و تجهیزات

– بازرسی و تمیزکاری دورهای تجهیزات

– اصلاح سیستمهای گردش آب و مواد

۲- رگهها و خطوط پوشش (Coating Streaks):

مفهوم:

رگهها و خطوط نایکنواخت پوشش بر روی سطح کاغذ پوششدار (کوت شده) که به صورت موازی با جهت ماشین یا عمود بر آن مشاهده میشوند. رگهها و خطوط پوشش میتوانند یکنواختی ظاهری و کیفیت چاپ کاغذ پوششدار را کاهش دهند.

علل اصلی:

– نایکنواختی ضخامت کوت

– مشکلات تجهیزات و ماشین آلات کوتینگ

– خواص نامناسب رنگ کوت

راهکارها:

– کنترل یکنواختی ضخامت کوت

– بهینهسازی سیستم اعمال کوت (تمیزکاری و تنظیم تیغه ها، نازلها و غلتکها)

– بهبود خواص رنگ پوشش (مانند ویسکوزیته، غلظت، و خواص جریان پذیری)

۳- بریدگی کاغذ در کلندر (Calender Cuts):

مفهوم:

خطوط باریک و عمیق بر روی سطح کاغذ که به دلیل فشار بیش از حد غلتکهای کلندر در بخش کلندرینگ ماشین کاغذسازی ایجاد میشوند. بریدگی کلندر میتواند استحکام کاغذ را کاهش داده و در چاپ و پردازشهای بعدی مشکل ساز شود.

علل اصلی:

– فشار بیش از حد غلتکهای کلندر

– نایکنواختی فشار غلتکها

– وجود ذرات خارجی بین غلتکها و کاغذ

– تنظیم نامناسب زاویه و فشار غلتکها

راهکارها:

– تنظیم فشار غلتکهای کلندر در محدوده مجاز

– یکنواختسازی فشار غلتکها

– جلوگیری از ورود ذرات خارجی به بخش کلندرینگ

– تنظیم دقیق زاویه و فشار غلتکها

– بازرسی و نگهداری دورهای غلتکها

۴- چینخوردگی و چروک (Creases and Wrinkles):

مفهوم:

چینخوردگیها و چروکهای نامنظم بر روی سطح کاغذ که به دلیل تا خوردن، مچاله شدن یا حرکت ناهمگن ورق کاغذ در ماشین کاغذسازی یا دستگاههای تبدیلی ایجاد میشوند. چینخوردگی و چروک میتواند ظاهر کاغذ را نازیبا کرده و قابلیت چاپ و تبدیل آن را محدود سازد.

علل اصلی:

– کشیدگی نایکنواخت ورق در ماشین

– تنظیم نامناسب کشیدگی ورق

– تغییرات سرعت ناگهانی در ماشین

– مشکلات در هدایت ورق

– نقص در سیستمهای کشنده و هدایت ورق

راهکارها:

– یکنواختسازی کشیدگی ورق در ماشین

– تنظیم دقیق میزان کشیدگی ورق

– جلوگیری از تغییرات سرعت ناگهانی

– بهبود هدایت ورق

– بازرسی و نگهداری سیستمهای کشنده و هدایت ورق

– کنترل رطوبت و خشکی متعادل ورق

پ – اشکالات مربوط به ابعاد (Dimensional Defects):

عیوب در اندازه و شکل ورق

عیوب در اندازه و شکل ورق

اشکالات ابعادی (Dimensional Defects) به عیوبی در اندازه و شکل ورق کاغذ اشاره دارند که در نهایت ثبات ابعادی ورق کاغذ را کاهش داده و در کاربردهایی که به ابعاد دقیق نیاز دارند (مانند چاپ دقیق، بستهبندی و تبدیل) مشکل ساز می شوند. این اشکالات میتوانند به دلیل تنظیم ناقص ماشین، خواص ناپایدار کاغذ و تاثیرات محیطی ایجاد گردند.

انواع اصلی اشکالات ابعادی:

۱- تابخوردگی (Curl):

مفهوم:

انحنا و خمیدگی ورق کاغذ به شکل سیلندری یا لولهای. تابخوردگی میتواند در جهت ماشین (Machine Direction Curl) یا جهت عمود بر ماشین (Cross Direction Curl) رخ دهد. تابخوردگی کار با ورق کاغذ را مشکل کرده و در چاپ و دستگاههای کپی مشکل تغذیه ورق به داخل پرینتر ایجاد میکند.

علل اصلی:

– خشک شدن نایکنواخت ورق در بخش خشککن

– تفاوت در کشیدگی دو طرف ورق

– جذب و از دست دادن رطوبت نامتعادل در دو طرف ورق

– نوع الیاف و درجه پالایش خمیر

راهکارها:

– یکنواختسازی خشک شدن ورق در بخش خشککن

– تنظیم کشیدگی متعادل در ماشین

– کنترل رطوبت محیط انبار و چاپخانه

– انتخاب الیاف مناسب و بهینهسازی درجه پالایش خمیر

۲- پیچخوردگی (Twist):

مفهوم:

پیچش و چرخش ورق کاغذ حول محور مرکزی خود به شکل مارپیچ. پیچخوردگی بیشتر در کاغذهای نازک و سبک وزن رخ میدهد و کار با ورق را دشوار میسازد.

علل اصلی:

– خشک شدن بیش از حد کاغذ

– کشیدگی نایکنواخت ورق کاغذ

– تنشهای داخلی در ورق کاغذ

– خواص ناهمگن الیاف

راهکارها:

– کنترل خشک شدن ورق کاغذ در محدوده مجاز

– یکنواختسازی کشیدگی ورق

– کاهش تنشهای داخلی در ورق با تیمار حرارتی

– انتخاب الیاف با خواص یکنواخت

۳- کجی (Skew):

مفهوم:

عدم گونیا بودن لبههای ورق کاغذ و زاویه دار شدن آنها نسبت به هم. کجی بیشتر در ورقهای برش خورده به صورت شیت رخ میدهد و در چاپ دقیق و دستگاههای کپی مشکل تغذیه ورق ایجاد میکند.

علل اصلی:

– برش ناقص و غیر دقیق ورق

– جابجایی ورق در هنگام برش

– نقص در دستگاه برش

راهکارها:

– تنظیم دقیق دستگاه برش

– کنترل کیفیت برش

– جلوگیری از جابجایی ورق در هنگام برش

– بازرسی و نگهداری دورهای دستگاه برش

۴- عدم انطباق ابعاد (Misalignment):

مفهوم:

تفاوت در ابعاد ورقهای کاغذ در یک بستهبندی یا دسته (مانند تفاوت در طول و عرض ورقها). عدم انطباق ابعاد بیشتر در ورقهای برش خورده به صورت شیت رخ میدهد و در چاپ دقیق و دستگاههای کپی مشکل تغذیه ورق کاغذ ایجاد میکند.

علل اصلی:

– برش ناقص و غیر دقیق ورق کاغذ

– خطای دستگاه برش

– عدم کنترل کیفیت ابعاد ورق

راهکارها:

– تنظیم دقیق دستگاه برش

– کنترل کیفیت برش

– بهبود دقت دستگاه برش

– کنترل کیفیت ابعاد ورق به صورت آنلاین و آفلاین

۵- ابعاد نامناسب (Wrong Size):

مفهوم:

تولید ورق کاغذ با ابعادی خارج از مشخصات و استانداردهای مورد نظر (بزرگتر یا کوچکتر از سایز سفارش داده شده). ابعاد نامناسب ورق را برای کاربردهای مورد نظر غیرقابل استفاده میسازد.

علل اصلی:

– تنظیم نادرست دستگاه برش

– خطای انسانی در تنظیم دستگاه

– عدم کنترل کیفیت ابعاد ورق

راهکارها:

– تنظیم دقیق دستگاه برش

– آموزش و کنترل عملکرد اپراتور دستگاه برش

– کنترل کیفیت ابعاد ورق به صورت آنلاین و آفلاین

– بازرسی و نگهداری دورهای دستگاه برش

ت – اشکالات مربوط به استحکام کاغذ (Strength Defects):

عیوب مکانیکی و پایداری ورق

اشکالات استحکامی (Strength Defects) به عیوب مکانیکی و پایداری ورق کاغذ اشاره دارند که مقاومت ورق را در برابر نیروهای مختلف (مانند کشیدگی، پارگی، فشار، تا خوردگی) کاهش داده و در کاربردهای سخت و استفادههای مکرر مشکل ساز می شوند. این اشکالات میتوانند به دلیل خواص نامناسب الیاف، فرآیند تولید ناقص و آسیبهای مکانیکی ایجاد گردند.

انواع اصلی اشکالات استحکامی:

۱- پارگی (Tear):

مفهوم:

شکاف و پارگی ناخواسته در ورق کاغذ. پارگی میتواند در جهت ماشین (Machine Direction Tear) یا جهت عمود بر ماشین (Cross Direction Tear) رخ دهد و ورق را غیرقابل استفاده سازد.

علل اصلی:

– استحکام کششی پایین کاغذ

– وجود نقاط ضعیف در ورق (مانند ناهمگنی فرمینگ ، بریدگی چروک کاغذ در کلندر)

– کشیدگی بیش از حد در ماشین

– آسیب مکانیکی در حین تولید و فرایند

راهکارها:

– بهبود استحکام کششی کاغذ با استفاده از الیاف مرغوبتر و پالایش مناسب

– بهبود فرمینگ ورق

– جلوگیری از ورود چروک و بریدگی در کلندر

– کنترل کشیدگی ورق مابین بخشهای ماشین در محدوده مجاز

– جلوگیری از آسیب مکانیکی به ورق در طول تولید و فرایند

۲- ترکیدگی (Burst):

مفهوم:

شکاف و ترکیدگی ناگهانی ورق کاغذ تحت تاثیر فشار عمودی و نیروی ترکیدگی. ترکیدگی بیشتر در کاغذهای بستهبندی و مقواها اهمیت دارد و نشان دهنده مقاومت ضعیف ورق در برابر فشار داخلی است.

علل اصلی:

– استحکام ترکیدگی پایین کاغذ

– فرمینگ ناهمگن

– الیاف ضعیف و پالایش نشده

– وزن پایه کم کاغذ

راهکارها:

– بهبود استحکام ترکیدگی کاغذ با استفاده از الیاف مرغوبتر و پالایش مناسب

– بهبود فرمینگ

– استفاده از الیاف قوی و پالایش شده

– افزایش وزن پایه کاغذ

۳- استحکام کششی پایین (Low Tensile Strength):

مفهوم:

مقاومت ضعیف ورق کاغذ در برابر نیروی کششی و پاره شدن تحت کشیدگی. استحکام کششی پایین باعث پارگی ورق در ماشینهای چاپ و تبدیلی و کاهش مقاومت بستهبندی در برابر پارگی میشود.

علل اصلی:

– الیاف ضعیف و پالایش نشده

– درجه پالایش پایین خمیر

– پیوندهای ضعیف بین الیاف

– وزن پایه کم کاغذ

راهکارها:

– بهبود استحکام کششی کاغذ با استفاده از الیاف مرغوبتر و پالایش مناسب

– افزایش درجه پالایش خمیر

– بهبود پیوندهای بین الیاف با استفاده از مواد افزودنی تقویتکننده

– افزایش وزن پایه کاغذ تا حد مجاز

۴- مقاومت تا خوردگی ضعیف (Poor Folding Endurance):

مفهوم:

کاهش مقاومت ورق کاغذ در برابر تا خوردن مکرر و شکستن زودرس در محل تا خوردگی. مقاومت تا خوردگی ضعیف در کاغذهای مورد استفاده در بستهبندیهای تاشو، نقشهها و اسناد فنی اهمیت دارد.

علل اصلی:

– الیاف خشک و شکننده

– پالایش بیش از حد خمیر

– حضور مواد پرکننده بیش از حد

– خشکی بیش از حد کاغذ

راهکارها:

– بهبود مقاومت تا خوردگی کاغذ با استفاده از الیاف نرم و انعطافپذیر

– کنترل درجه پالایش خمیر در محدوده بهینه

– کاهش میزان مواد پرکننده

– کنترل رطوبت کاغذ در محدوده مناسب

– بهرهگیری از مواد افزودنی بهبوددهنده تا خوردگی

ج – اشکالات مربوط به خواص نوری (Optical Defects):

عیوب در رنگ، روشنایی و کدری کاغذ

عیوب نوری (Optical Defects) به وجود اشکالاتی در خواص نوری کاغذ (مانند رنگ، روشنایی، کدری و واترمارک) اشاره دارند که ظاهر بصری کاغذ و قابلیت چاپ رنگی آن را تحت تاثیر قرار میدهند. این اشکالات میتوانند به دلیل ناخالصیها در مواد اولیه، فرآیند تولید ناقص و تغییرات شیمیایی ایجاد گردند.

انواع اصلی عیوب نوری کاغذ:

۱- تغییرات رنگ (Color Variation):

مفهوم:

نایکنواختی رنگ در سطح ورق کاغذ و تفاوت رنگ بین ورقهای مختلف در یک بستهبندی. تغییرات رنگ میتواند ظاهر کاغذ را نازیبا کرده و در چاپ رنگی دقیق مشکل ساز شود.

علل اصلی:

– نایکنواختی توزیع رنگدانه در خمیر

– تغییرات در مواد اولیه و رنگ آنها

– یکنواخت نبودن فرآیند رنگرزی خمیر

– تغییرات در شرایط محیطی (مانند نور و رطوبت)

راهکارها:

– یکنواختسازی توزیع رنگدانه در خمیر

– کنترل کیفیت و یکنواختی مواد اولیه و رنگ آنها

– کنترل دقیق فرآیند رنگرزی خمیر

– کنترل شرایط محیطی انبار و تولید

۲- زرد گرایی (Yellowing):

مفهوم:

متمایل شدن رنگ کاغذ سفید به زرد یا کرم رنگ شدن آن با گذشت زمان یا قرار گرفتن در معرض نور و حرارت. زرد گرایی به ویژه در کاغذهای سفید و کاغذهای آرشیو اهمیت دارد و نشان دهنده کاهش کیفیت و ماندگاری کاغذ است.

علل اصلی:

– حضور لیگنین باقیمانده در خمیر (به ویژه در خمیرهای مکانیکی)

– اکسیداسیون الیاف سلولزی در اثر نور و گرما

– اسیدی بودن کاغذ

– استفاده از مواد شیمیایی نامناسب

راهکارها:

– استفاده از خمیر رنگبری شده شیمیایی

– حذف یا کاهش لیگنین از خمیر با بهرهگیری از روشهای مناسب

– استفاده از مواد ضد زرد گرایی و فرایند قلیایی در تولید کاغذ

– نگهداری کاغذ در محیط تاریک و خنک

۳- روشنایی پایین (Low Brightness):

مفهوم:

میزان بازتاب نور از سطح کاغذ پایین بوده و ورق به اندازه کافی سفید و روشن به نظر نمیرسد. روشنایی پایین ظاهر کاغذ را کدر و کم جذابیت کرده و کنتراست و وضوح چاپ را کاهش میدهد.

علل اصلی:

– استفاده از مواد اولیه با روشنایی پایین (مانند کاغذ باطله بدون رنگبری)

– رنگبری ناقص خمیر

– حضور ناخالصیها و ذرات تیره در خمیر

– عدم استفاده از مواد روشنکننده اپتیکال (Optical Brightening Agents – OBAs)

راهکارها:

– استفاده از مواد اولیه با روشنایی بالا (مانند خمیر بکر یا کاغذ باطله رنگبری شده)

– بهبود فرآیند رنگبری خمیر

– حذف ناخالصیها و ذرات تیره از خمیر با فیلتراسیون و شستشو

– استفاده از مواد روشنکننده اپتیکال (OBAs) در تولید کاغذهای سفید

۴- کدری پایین (Low Opacity):

مفهوم:

میزان عبور نور از ورق کاغذ بالا بوده و پشت کاغذ چاپ شده از سمت دیگر ورق قابل مشاهده است (نمایان بودن پشت کاغذ – Show-through). کدری پایین به ویژه در کاغذهای نازک و کاغذهای چاپ دو رو اهمیت دارد و کیفیت چاپ را کاهش میدهد.

علل اصلی:

– وزن پایه کم کاغذ

– فرمینگ باز و ناهمگن ورق

– استفاده از الیاف پالایش نشده

– مصرف کم مواد پرکننده

راهکارها:

– افزایش وزن پایه کاغذ تا حد مجاز

– بهبود فرمینگ ورق و تراکم الیاف

– استفاده از الیاف کوتاه و پالایش شده

– افزایش میزان مواد پرکننده (در صورتی که بر سایر خواص کاغذ تاثیر منفی نداشته باشد)

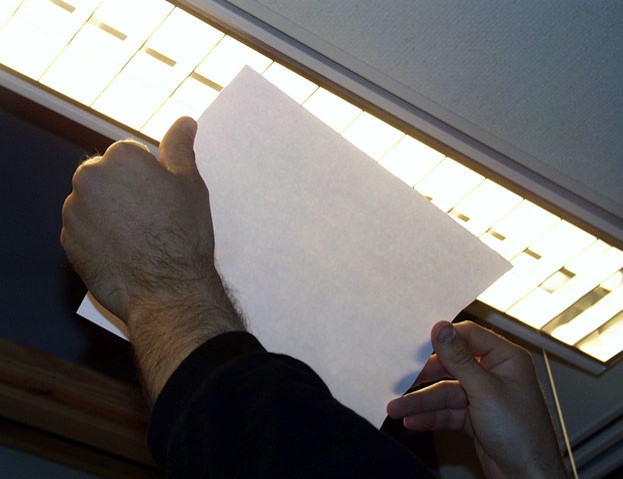

۵- واترمارک ناقص یا نامناسب (Imperfect Watermark):

مفهوم:

ناقص بودن، ناخوانا بودن یا عدم انطباق واترمارک (Watermark – نشان آب یا تصویر نامرئی در کاغذ) با طرح مورد نظر. واترمارک ناقص اصالت و ارزش کاغذهای دارای واترمارک (مانند کاغذهای اسکناس، کاغذهای امنیتی، اسناد ارزشمند و کاغذهای برند) را خدشهدار میکند.

علل اصلی:

– نقص در دستگاه واترمارک ساز (Dandy Roll)

– فشار نامناسب وایر بر روی Dandy Roll

– خمیر نامناسب برای واترمارک سازی

راهکارها:

– بازرسی و نگهداری دستگاه واترمارک ساز (Dandy Roll)

– تنظیم فشار Dandy Roll بر روی وایر

– بهینهسازی خواص خمیر برای واترمارک سازی

– کنترل کیفیت واترمارک به صورت مداوم

پیشگیری و رفع اشکالات کیفی کاغذ:

کلید دستیابی به تولید بیعیب و نقص

پیشگیری از وقوع اشکالات کیفی، همواره بهتر و مقرون به صرفهتر از رفع عیوب پس از تولید است. استقرار سیستمهای کنترل کیفیت موثر در سراسر فرآیند تولید کاغذ، کلید دستیابی به تولید کاغذ با کیفیت بیعیب و نقص و کاهش ضایعات است. در ادمه چند راهکار عالی برای پیشگیری از وقوع اشکالات کیفی را با هم مرور می کنیم.

مهمترین راهکارهای پیشگیری و رفع اشکالات کیفی کاغذ

- انتخاب مواد اولیه مرغوب و با کیفیت:

– استفاده از الیاف سلولزی با کیفیت بالا و مشخصات فنی مناسب برای نوع کاغذ مورد نظر (مانند الیاف بکر با استحکام بالا، کاغذ باطله مرغوب و رنگبری شده، انتخاب آخال متناسب با سیستم آماده سازی خمیر و …)

– کنترل کیفیت و یکنواختی مواد اولیه در ورودی کارخانه - بهینهسازی فرآیند پالایش خمیر:

– تنظیم دقیق درجه پالایش خمیر بر اساس نوع الیاف و خواص مورد انتظار کاغذ نهایی

– پالایش مناسب و یکنواخت الیاف برای بهبود تشکیل ورق، استحکام و صافی سطح

– کنترل کیفیت خمیر پالایش شده به صورت مداوم - کنترل دقیق پارامترهای فرآیند تولید کاغذ:

– کنترل دقیق و پایدار پارامترهای مهم فرآیند در تمام مراحل تولید کاغذ (از جمله فرمینگ، پرسینگ، آهاردهی، خشک کردن، پوششدهی و کلندرینگ)

– بهرهگیری از سیستمهای کنترل اتوماتیک و حسگرهای آنلاین برای پایش و تنظیم پارامترهای فرآیند - استفاده از مواد افزودنی مناسب و کنترلشده:

– انتخاب و بهرهگیری مناسب از مواد افزودنی (مانند مواد پرکننده، مواد چسباننده، مواد ضد آب، مواد روشنکننده و رنگدانهها) برای بهبود خواص ویژه کاغذ نهایی

– کنترل دقیق میزان و نحوه افزودن مواد افزودنی به خمیر - نگهداری و بازرسی دورهای ماشینآلات و تجهیزات:

– بازرسی و نگهداری دورهای و منظم تمام ماشینآلات و تجهیزات تولید کاغذ (از جمله هدباکس، وایر، پرسها، خشککنها، پوششدهندهها و کلندرها) برای جلوگیری از نقص فنی و عملکرد ناقص آنها و تاثیر منفی بر کیفیت کاغذ

– تعمیر و تعویض به موقع قطعات فرسوده و آسیبدیده - آموزش و توانمندسازی اپراتورها و پرسنل:

– آموزش جامع و تخصصی اپراتورها و پرسنل تولید در مورد فرآیند تولید کاغذ، عوامل موثر بر کیفیت و روشهای عیبیابی و رفع اشکالات کیفی

– توانمندسازی پرسنل برای تشخیص زود هنگام عیوب و اقدام سریع برای رفع آنها - استقرار سیستم مدیریت کیفیت جامع (Total Quality Management – TQM):

– پیادهسازی سیستم مدیریت کیفیت جامع (TQM) در تمام سطوح سازمان و فرایندهای تولید برای تمرکز بر بهبود مستمر کیفیت

– ضد خطا کردن سیستم جهت پیشگیری از وقوع عیوب و حصول رضایت مشتریان

– بهرهگیری از ابزارهای کنترل کیفیت (مانند نمودارهای کنترلی، نمودارهای پارتو، و روشهای تحلیل عیب و اثرات آن – FMEA) برای پایش و بهبود کیفیت

نتیجهگیری

تلاش برای تولید کاغذ بینقص یعنی: سیستم سازی، تجربه، تکنولوژی، خلاقیت و علم توامان

اشکالات کیفی کاغذ، چالش همیشگی صنعت کاغذسازی بوده و هست. شناخت دقیق این اشکالات، علل وقوع آنها و راهکارهای پیشگیری و رفع، کلید دستیابی به تولید کاغذ با کیفیت بیعیب و نقص است. تولید کاغذ بیعیب، تنها یک هدف نیست، بلکه یک فرهنگ و یک تعهد به ارائه بهترین محصول به مشتریان است. با تلاش مستمر برای بهبود کیفیت، بهرهگیری از دانش و فناوری نوین، و همکاری و همدلی تمام عوامل درگیر در فرآیند تولید، میتوان به رویای تولید کاغذ بیعیب و نقص نزدیکتر شد و مشتریان را با محصولات کاغذی با کیفیت و مطابق با انتظاراتشان خرسند ساخت.

آیا شما نیز دغدغه کیفیت کاغذ تولیدی خود را دارید و به دنبال راهکارهای موثر برای کاهش اشکالات کیفی و بهبود کیفیت محصول نهایی هستید؟

آیا در خط تولید کاغذ خود با چالشهای خاصی در زمینه کیفیت مواجه هستید و نیاز به مشاوره تخصصی برای عیبیابی و رفع مشکلات دارید؟

همین امروز با ما تماس بگیرید تا از مشاوره تخصصی ما در زمینه عیبیابی و بهبود کیفیت کاغذ بهرهمند شوید و گامی موثر در جهت ارتقای کیفیت محصول، کاهش ضایعات و افزایش رضایت مشتریان بردارید.

این مقاله چطور بود؟

لطفاً به این مقاله امتیاز دهید.

میانگین امتیازات: ۰ / ۵. تعداد نظرات: ۰

اولین امتیاز را شما ثبت کنید.

متاسفیم که این مقاله برای شما مفید نبود

به ما در ارتقای این مقاله کمک کنید.

پیشنهادات خود را اعلام نمائید

عیوب در اندازه و شکل ورق

عیوب در اندازه و شکل ورق